Projektowanie maszyn i urządzeń to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz funkcjonalnych. W pierwszej kolejności należy zwrócić uwagę na wymagania użytkownika, które powinny być podstawą wszelkich działań projektowych. Zrozumienie potrzeb klienta pozwala na stworzenie produktu, który nie tylko spełni oczekiwania, ale także będzie efektywny w działaniu. Kolejnym istotnym elementem jest analiza rynku oraz konkurencji, co pozwala na identyfikację trendów oraz innowacji, które mogą zostać wdrożone w nowym projekcie. Ważne jest również zrozumienie zasad ergonomii, które wpływają na komfort użytkowania maszyn i urządzeń. Projektanci powinni także brać pod uwagę aspekty związane z bezpieczeństwem, aby zapewnić ochronę zarówno dla operatorów, jak i dla samego sprzętu. Wreszcie, nie można zapominać o kosztach produkcji oraz materiałach, które będą użyte w procesie wytwarzania.

Jakie technologie są wykorzystywane w projektowaniu maszyn

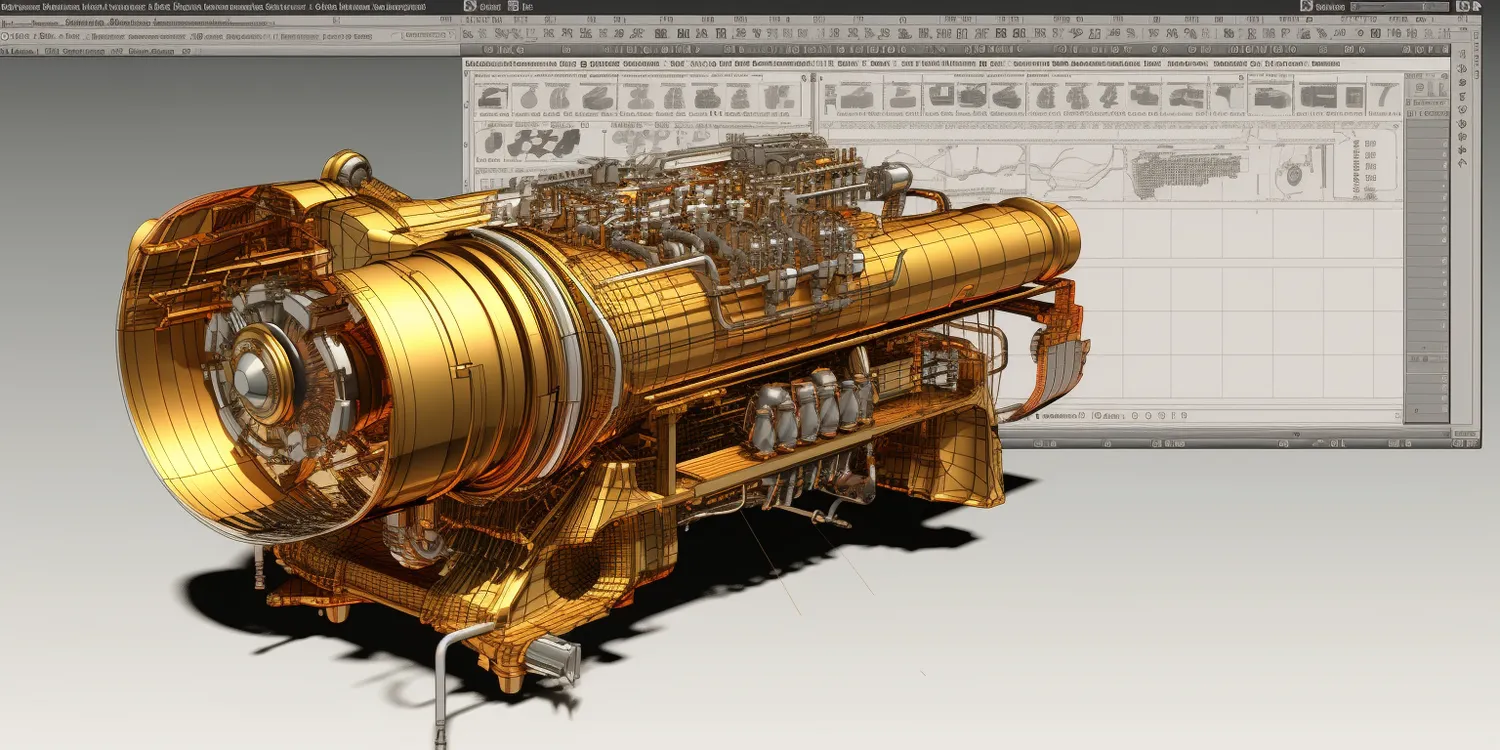

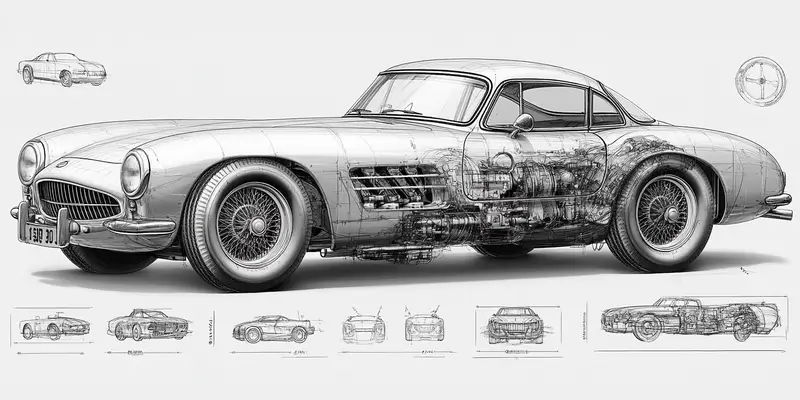

W dzisiejszych czasach projektowanie maszyn i urządzeń opiera się na zaawansowanych technologiach, które znacząco ułatwiają i przyspieszają cały proces. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim projektanci mogą szybko wprowadzać zmiany oraz analizować różne warianty konstrukcyjne. Warto również wspomnieć o symulacjach komputerowych, które pozwalają na testowanie działania maszyny wirtualnie przed jej fizycznym wytworzeniem. To znacznie redukuje ryzyko błędów oraz kosztów związanych z prototypowaniem. Dodatkowo, technologie druku 3D stają się coraz bardziej popularne w prototypowaniu części maszyn, co pozwala na szybkie i tanie wytwarzanie skomplikowanych elementów.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Aby skutecznie zajmować się projektowaniem maszyn i urządzeń, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim konieczna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz elektrotechniki, ponieważ te dziedziny stanowią fundamenty dla większości projektów inżynieryjnych. Umiejętność posługiwania się narzędziami CAD jest równie ważna, ponieważ to one umożliwiają wizualizację pomysłów oraz ich późniejsze wdrożenie. Oprócz umiejętności technicznych niezbędne są także kompetencje miękkie, takie jak zdolność do pracy w zespole oraz komunikacji z innymi specjalistami. Projektowanie często wymaga współpracy z innymi działami, takimi jak marketing czy produkcja, dlatego umiejętność efektywnego porozumiewania się jest kluczowa.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

Projektowanie maszyn i urządzeń wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżyniera. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się norm prawnych oraz standardów branżowych. W miarę jak technologia się rozwija, regulacje dotyczące bezpieczeństwa i ochrony środowiska stają się coraz bardziej rygorystyczne. Inżynierowie muszą być na bieżąco ze zmianami prawnymi i dostosowywać swoje projekty do nowych wymagań. Kolejnym wyzwaniem jest zarządzanie czasem i budżetem projektu. Często zdarza się, że terminy są napięte a zasoby ograniczone, co wymaga od zespołu dużej elastyczności i umiejętności priorytetyzacji zadań. Problemy mogą również wynikać z trudności w pozyskaniu odpowiednich materiałów lub komponentów do produkcji.

Jakie są najnowsze trendy w projektowaniu maszyn i urządzeń

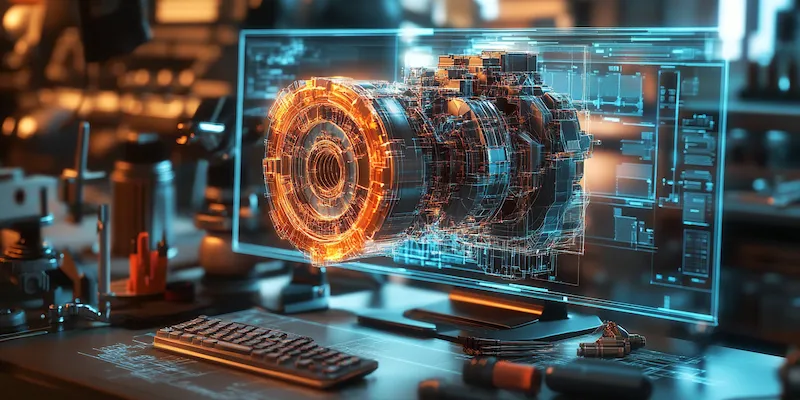

W ostatnich latach projektowanie maszyn i urządzeń przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz zmieniających się potrzeb rynkowych. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i dokładniejsze wykonanie zadań, co przekłada się na wyższą jakość produktów. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu inżynierowie mogą zbierać dane dotyczące wydajności, co umożliwia optymalizację procesów oraz przewidywanie awarii. Zrównoważony rozwój staje się również kluczowym aspektem projektowania, co prowadzi do poszukiwania ekologicznych materiałów oraz rozwiązań energooszczędnych.

Jakie narzędzia wspierają proces projektowania maszyn

Współczesne projektowanie maszyn i urządzeń korzysta z wielu narzędzi, które znacząco ułatwiają pracę inżynierów. Programy CAD (Computer-Aided Design) są podstawowym narzędziem, które umożliwia tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim projektanci mogą wizualizować swoje pomysły oraz przeprowadzać analizy wytrzymałościowe. Warto również zwrócić uwagę na oprogramowanie do symulacji, które pozwala na testowanie działania maszyny w warunkach wirtualnych. To narzędzie jest niezwykle przydatne w identyfikacji potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Dodatkowo, systemy PLM (Product Lifecycle Management) wspierają zarządzanie cyklem życia produktu, co pozwala na lepszą organizację pracy zespołu oraz kontrolę nad dokumentacją projektową. Narzędzia do zarządzania projektami, takie jak Trello czy Asana, pomagają w koordynacji działań zespołu oraz monitorowaniu postępów prac.

Jakie są etapy procesu projektowania maszyn i urządzeń

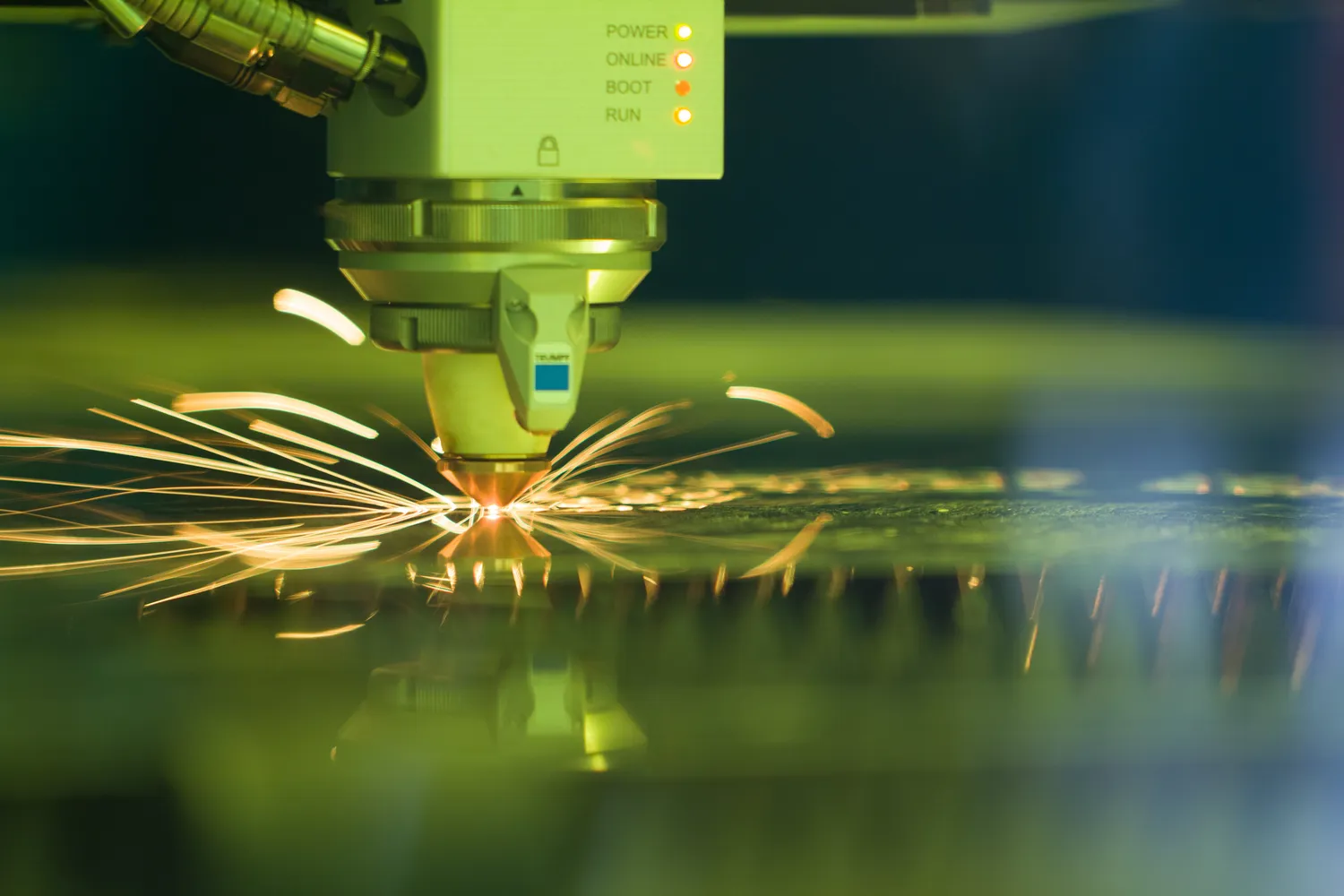

Proces projektowania maszyn i urządzeń składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych i technicznych dla nowego produktu. Na tym etapie ważne jest zebranie jak największej ilości informacji, aby uniknąć późniejszych błędów. Następnie przechodzi się do fazy koncepcyjnej, gdzie inżynierowie opracowują różne pomysły i rozwiązania konstrukcyjne. Po wyborze najlepszego wariantu następuje etap szczegółowego projektowania, który obejmuje tworzenie modeli 3D oraz rysunków technicznych. Kolejnym krokiem jest prototypowanie, podczas którego powstaje fizyczny model maszyny lub urządzenia. Prototyp jest następnie testowany pod kątem wydajności oraz bezpieczeństwa. Po zakończeniu testów i ewentualnych poprawkach następuje faza produkcji seryjnej, gdzie przygotowywane są wszystkie niezbędne dokumenty oraz instrukcje dla pracowników produkcji.

Jakie są perspektywy rozwoju branży projektowania maszyn

Branża projektowania maszyn i urządzeń ma przed sobą wiele możliwości rozwoju w nadchodzących latach. Przede wszystkim rosnące zapotrzebowanie na innowacyjne rozwiązania technologiczne sprawia, że inżynierowie będą musieli nieustannie dostosowywać swoje umiejętności do zmieniających się warunków rynkowych. W miarę jak automatyzacja i cyfryzacja stają się normą w przemyśle, konieczne będzie inwestowanie w nowe technologie oraz szkolenie pracowników w zakresie obsługi zaawansowanych systemów. Ponadto rozwój sztucznej inteligencji otwiera nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn, umożliwiając tworzenie bardziej inteligentnych i autonomicznych rozwiązań. Zrównoważony rozwój również będzie odgrywał kluczową rolę w przyszłości branży; firmy będą musiały poszukiwać ekologicznych materiałów oraz efektywnych procesów produkcyjnych, aby sprostać wymaganiom rynku i regulacjom prawnym.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas procesu projektowania maszyn i urządzeń inżynierowie często napotykają różnorodne pułapki i błędy, które mogą wpłynąć na końcowy efekt ich pracy. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań klienta na początku projektu, co prowadzi do stworzenia produktu niezgodnego z oczekiwaniami użytkowników. Innym powszechnym błędem jest brak uwzględnienia aspektów ergonomicznych oraz bezpieczeństwa podczas projektowania, co może skutkować niewygodnym lub niebezpiecznym użytkowaniem maszyny. Niekiedy inżynierowie popełniają także błąd polegający na ignorowaniu możliwości technologicznych dostępnych na rynku; wybór przestarzałych rozwiązań może ograniczyć funkcjonalność nowego produktu. Dodatkowo niewłaściwe zarządzanie czasem i budżetem projektu często prowadzi do opóźnień oraz przekroczenia kosztów.

Jakie są zalety współpracy między działami w firmach zajmujących się projektowaniem maszyn

Współpraca między różnymi działami w firmach zajmujących się projektowaniem maszyn i urządzeń przynosi wiele korzyści zarówno dla samego procesu twórczego, jak i dla finalnego produktu. Przede wszystkim bliska współpraca między działem inżynieryjnym a marketingiem pozwala lepiej zrozumieć potrzeby klientów oraz trendy rynkowe, co przekłada się na bardziej trafne projekty odpowiadające oczekiwaniom użytkowników. Dział produkcji może dostarczyć cennych informacji dotyczących wykonalności technicznej projektu oraz dostępności materiałów, co pozwala uniknąć problemów na późniejszych etapach realizacji. Ponadto współpraca z działem jakości zapewnia lepszą kontrolę nad standardami produkcyjnymi oraz eliminację potencjalnych usterek jeszcze przed rozpoczęciem seryjnej produkcji.

Jakie są kluczowe czynniki wpływające na sukces projektu maszyny

Sukces projektu maszyny lub urządzenia zależy od wielu czynników, które należy uwzględnić już na etapie planowania. Przede wszystkim kluczowe jest dokładne określenie wymagań funkcjonalnych oraz technicznych produktu; im lepiej zostaną one zdefiniowane na początku projektu, tym mniejsze ryzyko wystąpienia problemów w późniejszych etapach realizacji. Ważnym aspektem jest również wybór odpowiednich materiałów oraz technologii produkcji; ich właściwy dobór ma istotny wpływ na jakość końcowego produktu oraz jego trwałość. Efektywne zarządzanie czasem i budżetem to kolejne czynniki decydujące o powodzeniu projektu; konieczne jest ustalenie realistycznych terminów oraz kosztorysów już na początku prac.