Projektowanie maszyn to złożony proces, który wymaga staranności i precyzji na każdym etapie. Kluczowe etapy w tym procesie obejmują analizę potrzeb, koncepcję, projektowanie szczegółowe, prototypowanie oraz testowanie. Na początku inżynierowie muszą dokładnie zrozumieć wymagania klienta oraz specyfikacje techniczne, co pozwala na stworzenie odpowiedniej koncepcji maszyny. W tym etapie ważne jest również przeprowadzenie analizy rynku oraz konkurencji, aby zidentyfikować najlepsze rozwiązania i innowacje. Następnie przystępuje się do fazy projektowania, gdzie tworzone są rysunki techniczne oraz modele 3D. To kluczowy moment, w którym inżynierowie muszą uwzględnić wszystkie aspekty funkcjonalności oraz bezpieczeństwa maszyny. Po zakończeniu projektowania następuje etap prototypowania, w którym powstaje pierwsza wersja maszyny. Prototyp jest testowany w różnych warunkach, co pozwala na wykrycie ewentualnych błędów i niedociągnięć.

Jakie są najważniejsze aspekty projektowania maszyn

W procesie projektowania maszyn istnieje wiele aspektów, które mają kluczowe znaczenie dla sukcesu całego przedsięwzięcia. Przede wszystkim należy zwrócić uwagę na ergonomię oraz łatwość obsługi urządzenia. Maszyna powinna być zaprojektowana w taki sposób, aby jej użytkowanie było intuicyjne i komfortowe dla operatorów. Kolejnym istotnym elementem jest dobór odpowiednich materiałów, które zapewnią trwałość oraz niezawodność maszyny. Inżynierowie muszą również uwzględnić koszty produkcji oraz eksploatacji, co ma bezpośredni wpływ na rentowność projektu. Dodatkowo ważne jest dostosowanie maszyny do obowiązujących norm i przepisów dotyczących bezpieczeństwa oraz ochrony środowiska. Warto także pamiętać o możliwościach serwisowych i konserwacyjnych urządzenia, co może wpłynąć na jego długoterminową wydajność.

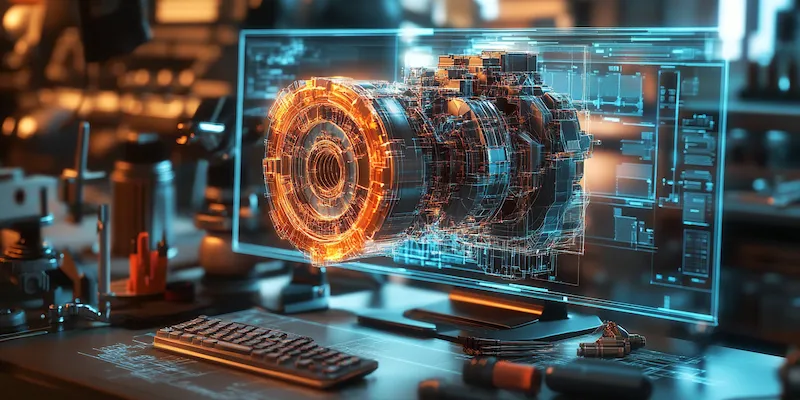

Jakie technologie wspierają proces projektowania maszyn

W dzisiejszych czasach proces projektowania maszyn wspierany jest przez różnorodne technologie, które znacznie ułatwiają pracę inżynierów. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany oraz wizualizować swoje pomysły w realistyczny sposób. Ponadto coraz częściej wykorzystywane są technologie symulacyjne, które pozwalają na przeprowadzanie analiz wytrzymałościowych czy termicznych jeszcze przed rozpoczęciem produkcji prototypu. Dzięki symulacjom można zidentyfikować potencjalne problemy i zoptymalizować konstrukcję maszyny. Warto również wspomnieć o technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych elementów w krótkim czasie. Dodatkowo rozwój sztucznej inteligencji i uczenia maszynowego otwiera nowe możliwości w zakresie automatyzacji procesu projektowania oraz analizy danych.

Jakie wyzwania stoją przed inżynierami podczas projektowania maszyn

Inżynierowie zajmujący się projektowaniem maszyn napotykają wiele wyzwań, które mogą wpłynąć na przebieg całego procesu. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz oczekiwań klientów. Często zdarza się, że specyfikacje ulegają zmianie w trakcie pracy nad projektem, co wymaga elastyczności i umiejętności szybkiego reagowania ze strony zespołu projektowego. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości wykonania maszyny przy jednoczesnym ograniczeniu kosztów produkcji. Inżynierowie muszą znaleźć równowagę między jakością a ceną materiałów oraz technologii używanych w produkcji. Dodatkowo rosnące wymagania dotyczące ochrony środowiska sprawiają, że projektanci muszą uwzględniać aspekty ekologiczne już na etapie koncepcji maszyny. Wreszcie współpraca między różnymi działami firmy, takimi jak marketing, produkcja czy serwis, może być trudna ze względu na różnice w celach i priorytetach tych zespołów.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Projektowanie maszyn to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowe jest zrozumienie zasad mechaniki, materiałoznawstwa oraz dynamiki, co pozwala na tworzenie efektywnych i bezpiecznych konstrukcji. Umiejętność korzystania z programów CAD jest niezbędna, ponieważ umożliwia tworzenie precyzyjnych rysunków oraz modeli 3D. Dodatkowo inżynierowie powinni znać zasady analizy wytrzymałościowej oraz symulacji komputerowych, co pozwala na przewidywanie zachowania maszyny w różnych warunkach pracy. Warto również rozwijać umiejętności związane z zarządzaniem projektami, aby skutecznie planować i koordynować działania zespołu. Komunikacja interpersonalna jest równie istotna, ponieważ inżynierowie często muszą współpracować z innymi działami oraz klientami, aby zrozumieć ich potrzeby i oczekiwania.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach w projektowaniu maszyn można zaobserwować wiele interesujących trendów, które wpływają na sposób, w jaki inżynierowie podchodzą do swoich projektów. Jednym z najważniejszych trendów jest rosnące znaczenie automatyzacji i robotyzacji procesów produkcyjnych. Maszyny stają się coraz bardziej inteligentne i zdolne do samodzielnego podejmowania decyzji, co zwiększa ich wydajność i elastyczność. Kolejnym istotnym trendem jest zastosowanie technologii Internetu Rzeczy (IoT), która pozwala na zbieranie danych z maszyn w czasie rzeczywistym oraz ich analizę. Dzięki temu możliwe jest monitorowanie stanu urządzeń oraz przewidywanie awarii, co przekłada się na zmniejszenie kosztów utrzymania. Również zrównoważony rozwój staje się kluczowym aspektem w projektowaniu maszyn, co prowadzi do poszukiwania ekologicznych materiałów oraz energooszczędnych rozwiązań. Warto również zwrócić uwagę na rozwój technologii druku 3D, która rewolucjonizuje proces prototypowania oraz produkcji części zamiennych.

Jakie są metody testowania maszyn po ich zaprojektowaniu

Testowanie maszyn po ich zaprojektowaniu to kluczowy etap, który pozwala na ocenę ich wydajności oraz bezpieczeństwa przed wprowadzeniem do produkcji seryjnej. Istnieje wiele metod testowania, które inżynierowie mogą wykorzystać w tym procesie. Jedną z podstawowych metod jest testowanie funkcjonalne, które polega na sprawdzeniu, czy maszyna działa zgodnie z założeniami projektowymi. W tym etapie przeprowadzane są różnorodne próby obciążeniowe oraz wydajnościowe, aby ocenić jej parametry techniczne. Kolejną istotną metodą jest analiza wytrzymałościowa, która pozwala na określenie odporności maszyny na różnorodne obciążenia oraz warunki pracy. Testy te mogą obejmować zarówno symulacje komputerowe, jak i próby fizyczne na prototypach. Dodatkowo ważne jest przeprowadzenie testów bezpieczeństwa, które mają na celu identyfikację potencjalnych zagrożeń dla użytkowników maszyny.

Jakie są koszty związane z projektowaniem maszyn

Koszty związane z projektowaniem maszyn mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy technologie produkcji. Na początku procesu projektowania należy uwzględnić koszty związane z badaniami rynku oraz analizą potrzeb klientów, co może wymagać zatrudnienia specjalistów lub przeprowadzenia badań terenowych. Następnie pojawiają się wydatki związane z zakupem oprogramowania CAD oraz innych narzędzi wspierających proces projektowania. Koszty te mogą być znaczne, zwłaszcza jeśli firma decyduje się na inwestycję w nowoczesne technologie symulacyjne czy druku 3D. Kolejnym istotnym elementem są wydatki związane z prototypowaniem – stworzenie pierwszej wersji maszyny często wiąże się z dużymi nakładami finansowymi na materiały oraz robociznę. Po zakończeniu etapu prototypowania należy również uwzględnić koszty testowania maszyny oraz ewentualnych poprawek wynikających z przeprowadzonych analiz.

Jakie są perspektywy rozwoju branży projektowania maszyn

Branża projektowania maszyn ma przed sobą wiele perspektyw rozwoju, które są napędzane przez postęp technologiczny oraz zmieniające się potrzeby rynku. W miarę jak przemysł staje się coraz bardziej zautomatyzowany i cyfryzowany, rośnie zapotrzebowanie na innowacyjne rozwiązania w zakresie projektowania maszyn. W szczególności technologie takie jak sztuczna inteligencja czy uczenie maszynowe zaczynają odgrywać kluczową rolę w optymalizacji procesów projektowych oraz produkcyjnych. Przemiany te prowadzą do tworzenia bardziej zaawansowanych systemów zarządzania danymi oraz monitorowania stanu maszyn w czasie rzeczywistym. Również rosnąca świadomość ekologiczna społeczeństwa sprawia, że firmy zaczynają inwestować w bardziej zrównoważone rozwiązania technologiczne, co otwiera nowe możliwości dla inżynierów zajmujących się projektowaniem maszyn. Warto również zauważyć wzrost znaczenia współpracy międzynarodowej w branży, co sprzyja wymianie wiedzy i doświadczeń pomiędzy specjalistami z różnych krajów.

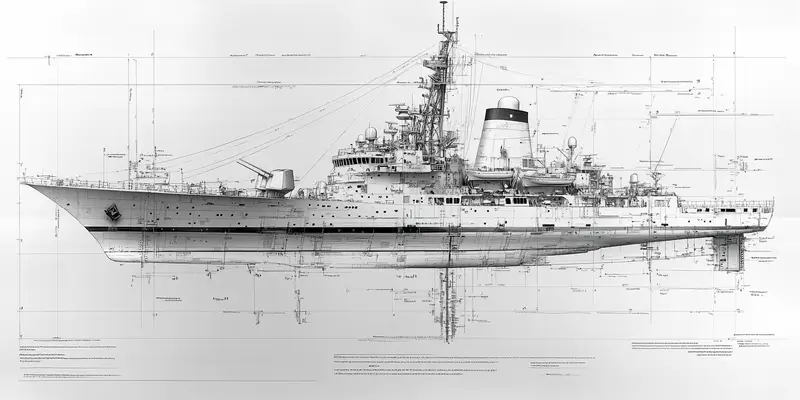

Jakie są przykłady zastosowań nowoczesnych maszyn w przemyśle

Nowoczesne maszyny znajdują zastosowanie w wielu dziedzinach przemysłu i odgrywają kluczową rolę w zwiększeniu efektywności produkcji oraz poprawie jakości produktów. Przykładem mogą być maszyny CNC (Computer Numerical Control), które umożliwiają precyzyjne obrabianie materiałów przy użyciu komputerowego sterowania numerycznego. Dzięki nim możliwe jest osiągnięcie wysokiej dokładności wykonania elementów metalowych czy plastikowych, co ma ogromne znaczenie w branży motoryzacyjnej czy lotniczej. Innym przykładem są roboty przemysłowe wykorzystywane do automatyzacji procesów montażowych czy pakujących – dzięki nim można znacznie zwiększyć wydajność linii produkcyjnych oraz ograniczyć ryzyko błędów ludzkich. W sektorze spożywczym nowoczesne maszyny pakujące pozwalają na szybkie i efektywne pakowanie produktów spożywczych przy zachowaniu wysokich standardów higieny. Również technologie druku 3D znajdują coraz szersze zastosowanie w różnych branżach – od medycyny po budownictwo – umożliwiając szybkie prototypowanie oraz produkcję unikalnych elementów dostosowanych do indywidualnych potrzeb klientów.