Projektowanie maszyn do obróbki szkła to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów technicznych i technologicznych. Przede wszystkim, istotne jest zrozumienie specyfiki materiału, jakim jest szkło, które charakteryzuje się kruchością oraz różnorodnymi właściwościami mechanicznymi. W związku z tym, maszyny muszą być zaprojektowane w taki sposób, aby minimalizować ryzyko uszkodzeń podczas obróbki. Ważnym elementem jest także dobór odpowiednich narzędzi skrawających oraz technologii obróbczej, która będzie adekwatna do rodzaju szkła i zamierzonych efektów końcowych. Kolejnym kluczowym aspektem jest ergonomia i bezpieczeństwo pracy operatorów maszyn. Projektanci muszą zadbać o to, aby maszyny były intuicyjne w obsłudze oraz wyposażone w odpowiednie systemy zabezpieczeń. Nie można zapominać o efektywności energetycznej maszyn, co ma znaczenie zarówno dla kosztów produkcji, jak i dla ochrony środowiska.

Jakie technologie są wykorzystywane w projektowaniu maszyn do obróbki szkła

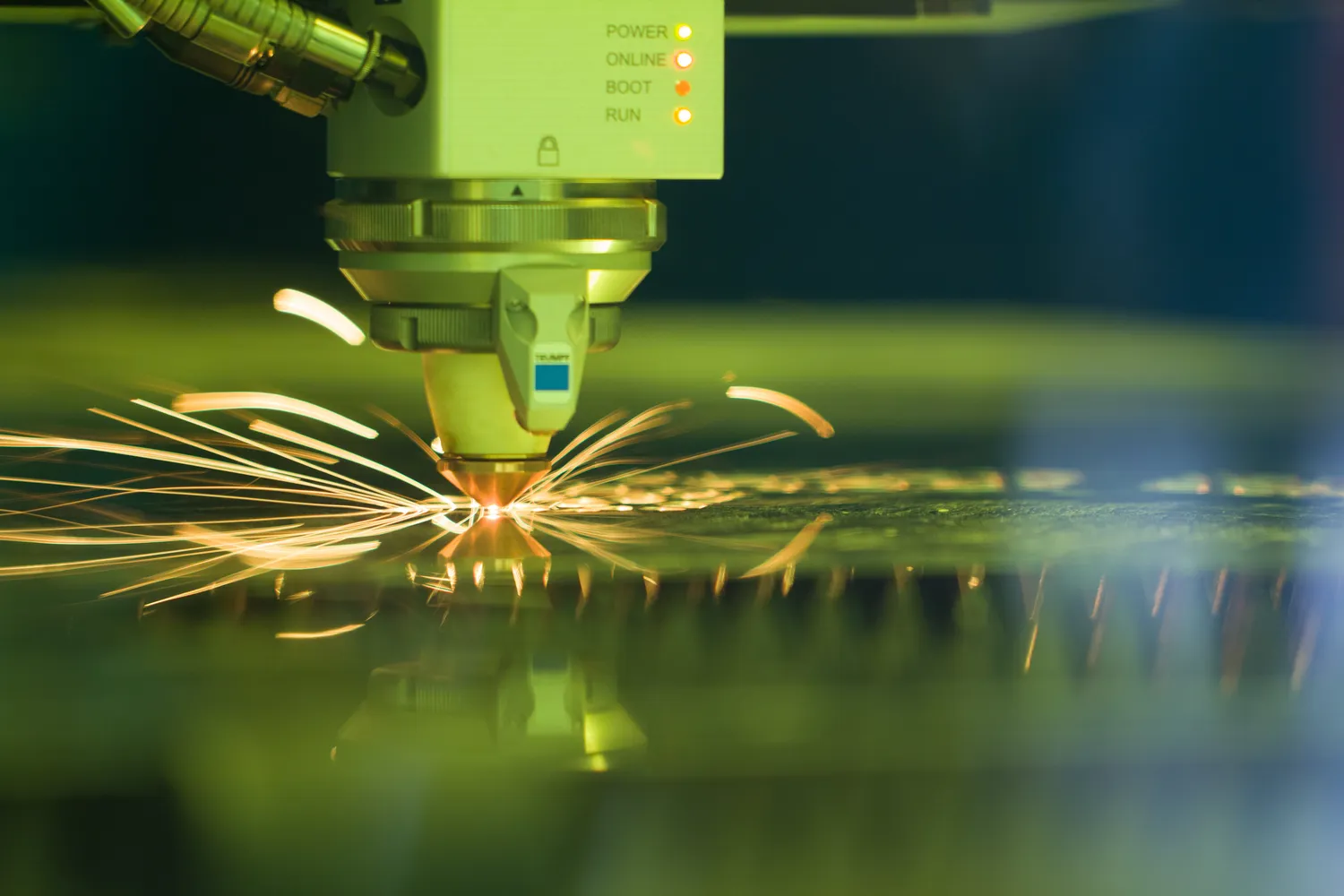

W projektowaniu maszyn do obróbki szkła wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie precyzji oraz efektywności procesów produkcyjnych. Jedną z najpopularniejszych technologii jest CNC, czyli komputerowe sterowanie numeryczne, które pozwala na niezwykle dokładne cięcie i formowanie szkła. Dzięki zastosowaniu systemów CNC możliwe jest osiągnięcie skomplikowanych kształtów oraz wzorów, które byłyby trudne do uzyskania przy użyciu tradycyjnych metod. Inną istotną technologią jest laserowa obróbka szkła, która umożliwia szybkie i precyzyjne cięcie oraz grawerowanie. Lasery są szczególnie cenione za swoją dokładność oraz możliwość pracy z różnymi rodzajami szkła. W ostatnich latach coraz większą popularność zdobywają także technologie automatyzacji i robotyzacji procesów obróbczych, które pozwalają na zwiększenie wydajności produkcji oraz redukcję błędów ludzkich.

Jakie wyzwania stoją przed projektantami maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość finalnego produktu oraz efektywność całego procesu produkcyjnego. Jednym z głównych problemów jest konieczność dostosowania maszyn do różnorodnych rodzajów szkła oraz ich właściwości fizycznych. Szkło może mieć różne grubości, twardości czy skład chemiczny, co wymaga elastyczności w projektowaniu urządzeń. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa pracy operatorów maszyn. Szkło jest materiałem kruchym i nieprzewidywalnym, dlatego projektanci muszą uwzględnić wszelkie możliwe zagrożenia związane z jego obróbką. Oprócz tego, istotnym problemem jest również konieczność spełnienia norm ekologicznych i oszczędnościowych w kontekście zużycia energii oraz odpadów produkcyjnych. Współczesne maszyny muszą być nie tylko wydajne, ale także przyjazne dla środowiska. Dodatkowo, projektanci muszą zmierzyć się z rosnącymi wymaganiami klientów dotyczącymi personalizacji produktów oraz krótkich terminów realizacji zamówień.

Jakie są przyszłe trendy w projektowaniu maszyn do obróbki szkła

Przyszłość projektowania maszyn do obróbki szkła zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z najważniejszych trendów jest dalsza automatyzacja procesów produkcyjnych. Coraz więcej firm inwestuje w roboty przemysłowe oraz inteligentne systemy zarządzania produkcją, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W kontekście innowacji technologicznych warto zwrócić uwagę na rozwój sztucznej inteligencji i uczenia maszynowego, które mogą wspierać procesy optymalizacji produkcji poprzez analizę danych i prognozowanie potrzeb materiałowych. Kolejnym istotnym trendem jest rosnące zainteresowanie ekologicznymi rozwiązaniami w zakresie produkcji maszyn do obróbki szkła. Firmy coraz częściej poszukują sposobów na zmniejszenie zużycia energii oraz ograniczenie odpadów poprzez zastosowanie bardziej efektywnych technologii i materiałów. Również personalizacja produktów staje się kluczowym elementem strategii wielu producentów maszyn, którzy starają się dostosować swoje urządzenia do indywidualnych potrzeb klientów.

Jakie są najczęściej stosowane materiały w projektowaniu maszyn do obróbki szkła

W projektowaniu maszyn do obróbki szkła kluczową rolę odgrywa dobór odpowiednich materiałów, które zapewnią trwałość, efektywność oraz bezpieczeństwo urządzeń. Wśród najczęściej stosowanych materiałów znajduje się stal nierdzewna, która jest ceniona za swoją odporność na korozję oraz wytrzymałość mechaniczną. Stal nierdzewna jest idealna do budowy konstrukcji maszyn, które muszą wytrzymać duże obciążenia oraz działanie różnych substancji chemicznych. Kolejnym popularnym materiałem jest aluminium, które charakteryzuje się niską wagą oraz dobrą odpornością na działanie wysokich temperatur. Dzięki tym właściwościom, maszyny wykonane z aluminium są łatwiejsze w transporcie i montażu, a także mogą być bardziej energooszczędne. W ostatnich latach coraz większą uwagę zwraca się również na kompozyty, które łączą w sobie zalety różnych materiałów, oferując jednocześnie wysoką wytrzymałość i niską wagę. Kompozyty są szczególnie przydatne w produkcji elementów maszyn narażonych na intensywne użytkowanie. Dodatkowo, w procesie projektowania maszyn do obróbki szkła istotne jest zastosowanie odpowiednich powłok ochronnych, które zwiększają odporność na ścieranie oraz uszkodzenia mechaniczne.

Jakie są różnice między różnymi typami maszyn do obróbki szkła

W branży obróbki szkła istnieje wiele różnych typów maszyn, które różnią się zarówno funkcjonalnością, jak i zastosowaniem. Jednym z podstawowych rodzajów maszyn są maszyny do cięcia szkła, które mogą być wyposażone w różne technologie, takie jak cięcie mechaniczne czy laserowe. Maszyny te są niezbędne w procesie produkcji szyb oraz innych elementów szklanych o określonych wymiarach. Innym typem są maszyny do szlifowania i polerowania szkła, które mają na celu nadanie powierzchni odpowiedniej gładkości oraz estetyki. Te urządzenia często wykorzystują różnorodne narzędzia skrawające i materiały ścierne, co pozwala na uzyskanie pożądanych efektów końcowych. Warto również wspomnieć o maszynach do gięcia szkła, które umożliwiają formowanie szklanych elementów w określone kształty poprzez podgrzewanie materiału do odpowiedniej temperatury. Każdy z tych typów maszyn ma swoje unikalne cechy i zastosowania, co sprawia, że projektanci muszą dokładnie analizować potrzeby klientów oraz specyfikę produkcji przed podjęciem decyzji o wyborze konkretnego rozwiązania technologicznego.

Jakie są najważniejsze normy i standardy w projektowaniu maszyn do obróbki szkła

Projektowanie maszyn do obróbki szkła musi odbywać się zgodnie z obowiązującymi normami i standardami branżowymi, które mają na celu zapewnienie bezpieczeństwa pracy oraz ochrony środowiska. W Europie kluczowym dokumentem regulującym kwestie związane z bezpieczeństwem maszyn jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji i eksploatacji urządzeń przemysłowych. Zgodność z tą dyrektywą jest niezbędna dla uzyskania certyfikatu CE, który potwierdza spełnienie norm bezpieczeństwa. Oprócz tego istnieją także normy dotyczące jakości materiałów używanych w produkcji maszyn oraz ich wydajności energetycznej. Przykładem takich norm mogą być standardy ISO 9001 dotyczące systemu zarządzania jakością czy ISO 14001 dotyczące zarządzania środowiskowego. Warto również zwrócić uwagę na normy dotyczące ergonomii stanowisk pracy oraz ochrony zdrowia pracowników obsługujących maszyny do obróbki szkła. Projektanci muszą uwzględnić te aspekty już na etapie koncepcyjnym, aby stworzyć urządzenia nie tylko wydajne, ale także bezpieczne dla użytkowników.

Jakie umiejętności są potrzebne do projektowania maszyn do obróbki szkła

Aby skutecznie projektować maszyny do obróbki szkła, inżynierowie muszą posiadać szereg umiejętności technicznych oraz wiedzy specjalistycznej. Przede wszystkim istotna jest znajomość zasad mechaniki i inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów oraz technologii obróbczych. Umiejętność analizy danych technicznych oraz przeprowadzania symulacji komputerowych jest również niezwykle ważna w procesie projektowania, ponieważ pozwala na przewidywanie zachowań maszyny w różnych warunkach pracy. Ponadto inżynierowie powinni być zaznajomieni z nowoczesnymi narzędziami CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D maszyn oraz ich komponentów. Wiedza z zakresu automatyki i robotyki staje się coraz bardziej istotna w kontekście rosnącej automatyzacji procesów produkcyjnych. Umiejętności interpersonalne również odgrywają kluczową rolę – inżynierowie muszą współpracować z innymi członkami zespołu projektowego oraz klientami, aby dostosować rozwiązania do ich potrzeb i oczekiwań.

Jakie są koszty związane z projektowaniem maszyn do obróbki szkła

Koszty związane z projektowaniem maszyn do obróbki szkła mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy wybór materiałów. Na początku procesu projektowania należy uwzględnić koszty związane z badaniami i rozwojem technologii – to inwestycja niezbędna do stworzenia innowacyjnych rozwiązań odpowiadających potrzebom rynku. Koszt zakupu komponentów elektronicznych i mechanicznych również może znacząco wpłynąć na całkowity budżet projektu. Dodatkowo warto pamiętać o kosztach związanych z prototypowaniem i testowaniem urządzeń przed ich wdrożeniem do produkcji seryjnej – to kluczowy etap pozwalający na wykrycie ewentualnych błędów konstrukcyjnych czy technologicznych. Po zakończeniu etapu projektowania należy także uwzględnić koszty produkcji seryjnej maszyn oraz ich transportu do klientów. Koszt eksploatacji również ma znaczenie – wydajność energetyczna urządzeń może wpłynąć na długoterminowe koszty użytkowania.

Jakie są możliwości rozwoju kariery w dziedzinie projektowania maszyn do obróbki szkła

Kariera w dziedzinie projektowania maszyn do obróbki szkła oferuje wiele możliwości rozwoju zawodowego zarówno dla inżynierów mechaników, jak i specjalistów ds. technologii produkcji. Osoby pracujące w tej branży mogą rozwijać swoje umiejętności poprzez udział w różnorodnych szkoleniach technicznych oraz kursach specjalistycznych dotyczących nowoczesnych technologii obróbczych czy automatyzacji procesów produkcyjnych. W miarę zdobywania doświadczenia można awansować na stanowiska kierownicze lub menedżerskie w działach R&D (badania i rozwój) lub produkcji, gdzie odpowiedzialność za zarządzanie zespołem staje się kluczowa. Dla ambitnych inżynierów istnieje także możliwość prowadzenia własnej działalności gospodarczej lub konsultingowej w zakresie projektowania maszyn dla przemysłu szklarskiego.