Projektowanie maszyn roboczych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich efektywność i bezpieczeństwo. W pierwszej kolejności należy zwrócić uwagę na funkcjonalność maszyny, która powinna odpowiadać określonym wymaganiom użytkowników oraz specyfice wykonywanych zadań. Kolejnym istotnym elementem jest wybór odpowiednich materiałów, które muszą charakteryzować się wysoką wytrzymałością oraz odpornością na różne czynniki zewnętrzne. Warto również pamiętać o ergonomii, która ma kluczowe znaczenie dla komfortu pracy operatorów. Dobrze zaprojektowana maszyna powinna być łatwa w obsłudze oraz dostosowana do potrzeb użytkowników. Nie można zapominać o aspektach związanych z bezpieczeństwem, które są niezwykle ważne w kontekście ochrony zdrowia pracowników. W tym celu projektanci muszą stosować odpowiednie normy i standardy, które regulują kwestie bezpieczeństwa maszyn.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces oraz zwiększają jego efektywność. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na wizualizację projektu jeszcze przed jego realizacją. Dzięki temu można wykrywać potencjalne problemy i wprowadzać zmiany na etapie projektowania, co oszczędza czas i zasoby. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia testowanie działania maszyny w różnych warunkach bez konieczności budowania prototypu. Warto również wspomnieć o automatyzacji procesów projektowych, która pozwala na szybsze i bardziej precyzyjne tworzenie dokumentacji technicznej oraz analizę danych. Technologie te nie tylko przyspieszają proces projektowania, ale także zwiększają jakość finalnego produktu.

Jakie są najczęstsze błędy w projektowaniu maszyn roboczych

Podczas projektowania maszyn roboczych inżynierowie mogą popełniać różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno dla samej maszyny, jak i dla jej użytkowników. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych maszyny, co może skutkować jej niską wydajnością lub wręcz uniemożliwić wykonanie podstawowych zadań. Innym problemem jest ignorowanie zasad ergonomii, co może prowadzić do dyskomfortu operatorów oraz zwiększonego ryzyka urazów. Niezastosowanie się do norm bezpieczeństwa to kolejny istotny błąd, który może mieć tragiczne skutki w przypadku awarii maszyny. Również niedostateczne testowanie prototypów przed wdrożeniem ich do produkcji może prowadzić do nieprzewidzianych problemów w trakcie eksploatacji. Ważne jest również odpowiednie zarządzanie projektem oraz komunikacja w zespole projektowym, ponieważ brak współpracy może prowadzić do nieporozumień i błędów w realizacji projektu.

Jakie są przyszłe trendy w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z najważniejszych trendów jest automatyzacja i robotyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej powszechna, możemy spodziewać się jej zastosowania w projektowaniu maszyn roboczych, co umożliwi tworzenie bardziej inteligentnych i autonomicznych systemów. Kolejnym istotnym trendem jest rozwój technologii ekologicznych, które mają na celu minimalizację wpływu maszyn na środowisko naturalne poprzez zastosowanie materiałów odnawialnych oraz energooszczędnych rozwiązań. Również integracja Internetu rzeczy (IoT) w konstrukcjach maszyn roboczych staje się coraz bardziej popularna, co pozwala na zbieranie danych w czasie rzeczywistym oraz optymalizację procesów produkcyjnych.

Jakie umiejętności są niezbędne w projektowaniu maszyn roboczych

Aby skutecznie projektować maszyny robocze, inżynierowie muszą posiadać szereg umiejętności technicznych oraz miękkich, które pozwolą im na efektywne wykonywanie swoich obowiązków. W pierwszej kolejności kluczowa jest wiedza z zakresu mechaniki, która stanowi fundament dla zrozumienia zasad działania maszyn. Inżynierowie powinni być również zaznajomieni z elektroniką i automatyką, ponieważ wiele nowoczesnych maszyn roboczych wykorzystuje zaawansowane systemy sterowania. Umiejętność posługiwania się oprogramowaniem CAD do modelowania 3D jest niezbędna, aby tworzyć precyzyjne projekty oraz wizualizacje. Również znajomość norm i przepisów dotyczących bezpieczeństwa maszyn jest istotna, aby zapewnić zgodność projektów z obowiązującymi standardami. Warto także zwrócić uwagę na umiejętności analityczne, które pozwalają na rozwiązywanie problemów oraz optymalizację procesów projektowych. Komunikacja i współpraca w zespole to kolejne ważne aspekty, ponieważ często projektowanie maszyn roboczych wymaga pracy w grupie z innymi specjalistami.

Jakie są wyzwania związane z projektowaniem maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność końcowego produktu. Jednym z głównych wyzwań jest dostosowanie maszyny do zmieniających się potrzeb rynku oraz oczekiwań klientów. W miarę jak technologie się rozwijają, inżynierowie muszą być elastyczni i gotowi do wprowadzania innowacji w swoich projektach. Kolejnym istotnym wyzwaniem jest integracja różnych systemów i komponentów w jedną spójną całość. Często maszyny składają się z wielu elementów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością. Dodatkowo, zarządzanie czasem i budżetem projektu to kolejne trudności, które mogą wpłynąć na terminowość realizacji oraz koszty produkcji. W kontekście globalizacji, inżynierowie muszą także brać pod uwagę różnice kulturowe oraz regulacje prawne w różnych krajach, co może skomplikować proces projektowania i wdrażania maszyn na rynkach zagranicznych.

Jakie są najnowsze osiągnięcia w dziedzinie projektowania maszyn roboczych

W ostatnich latach w dziedzinie projektowania maszyn roboczych dokonano wielu znaczących osiągnięć, które przyczyniły się do poprawy wydajności oraz funkcjonalności tych urządzeń. Jednym z najbardziej przełomowych osiągnięć jest rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych części maszyn bez potrzeby stosowania tradycyjnych metod obróbczych. Dzięki temu inżynierowie mogą szybko testować nowe pomysły i wprowadzać zmiany w projektach. Kolejnym istotnym osiągnięciem jest zastosowanie sztucznej inteligencji w procesach automatyzacji, co pozwala na tworzenie bardziej inteligentnych systemów zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych. Również rozwój technologii IoT umożliwia monitorowanie stanu maszyn w czasie rzeczywistym oraz przewidywanie awarii, co zwiększa niezawodność urządzeń. Innowacyjne rozwiązania związane z ekologicznymi materiałami oraz energooszczędnymi systemami napędowymi również zdobywają coraz większe uznanie w branży, co przyczynia się do zmniejszenia negatywnego wpływu maszyn na środowisko naturalne.

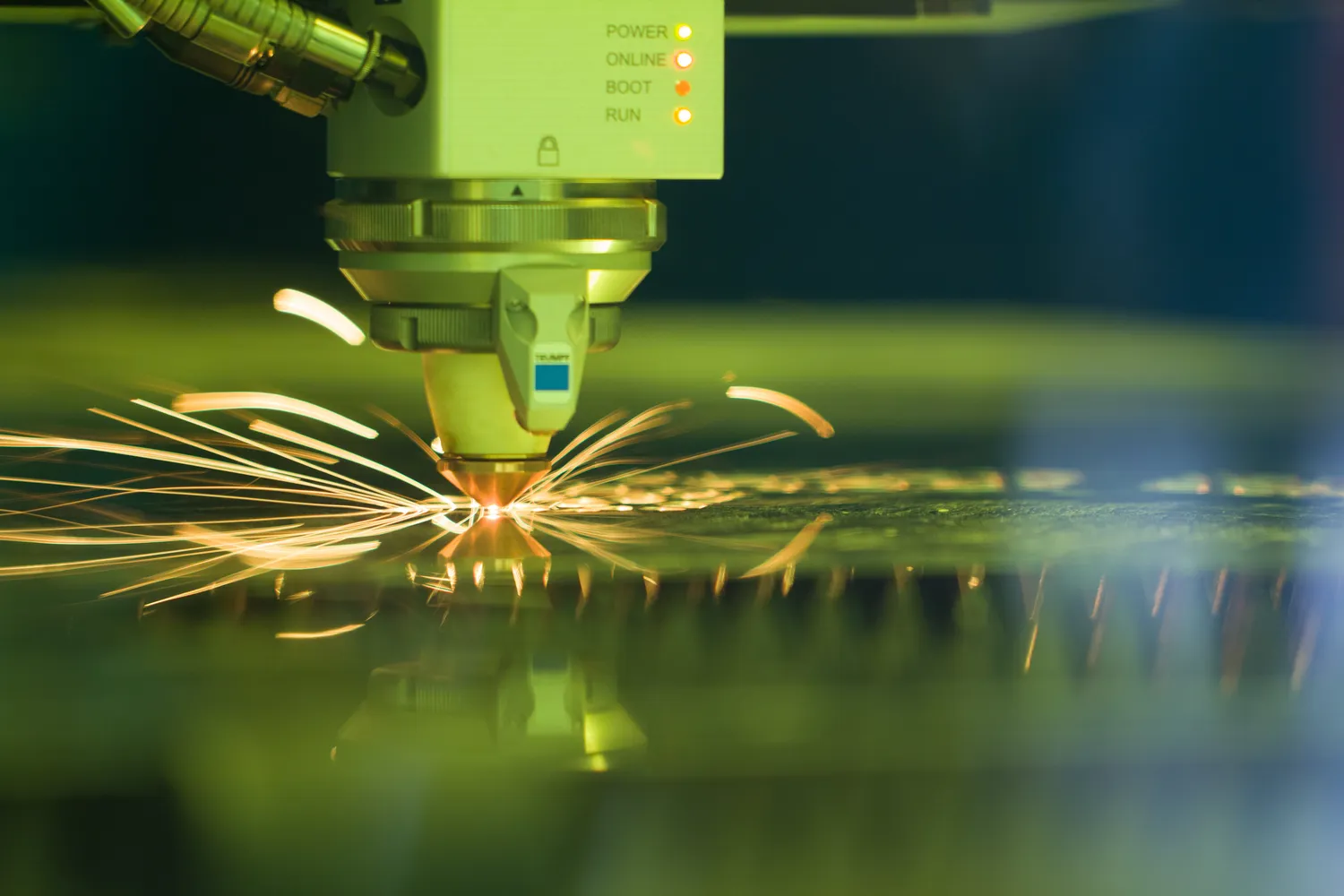

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezbędnym elementem współczesnej gospodarki. W przemyśle budowlanym maszyny takie jak koparki czy dźwigi są kluczowe dla realizacji dużych inwestycji infrastrukturalnych. W sektorze produkcyjnym maszyny CNC oraz roboty przemysłowe zwiększają wydajność linii produkcyjnych i umożliwiają precyzyjne wykonanie skomplikowanych detali. W rolnictwie maszyny takie jak traktory czy kombajny znacznie ułatwiają prace polowe oraz zwiększają plony dzięki zastosowaniu nowoczesnych technologii. Również w logistyce maszyny transportowe oraz automatyczne systemy magazynowe przyspieszają procesy związane z przechowywaniem i dystrybucją towarów. W medycynie natomiast maszyny robocze wykorzystywane są do precyzyjnych zabiegów chirurgicznych czy diagnostyki obrazowej, co znacząco poprawia jakość opieki zdrowotnej.

Jakie są koszty związane z projektowaniem maszyn roboczych

Koszty związane z projektowaniem maszyn roboczych mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy technologie wykorzystywane podczas produkcji. Na początku procesu projektowego należy uwzględnić wydatki na badania i rozwój, które obejmują zarówno czas pracy zespołu inżynieryjnego, jak i koszty związane z zakupem oprogramowania czy sprzętu niezbędnego do realizacji projektu. Kolejnym istotnym elementem kosztowym są materiały używane do budowy maszyny; ich wybór ma kluczowe znaczenie dla jakości finalnego produktu oraz jego trwałości. Dodatkowo należy brać pod uwagę koszty związane z testowaniem prototypów oraz ewentualnymi modyfikacjami projektu wynikającymi z przeprowadzonych analiz czy testów eksploatacyjnych. Koszty produkcji seryjnej również mogą być znaczące, zwłaszcza jeśli wymagają one zaawansowanej technologii lub specjalistycznych narzędzi.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn roboczych

Tradycyjne podejście do projektowania maszyn roboczych opierało się głównie na doświadczeniu inżynierów oraz manualnych metodach tworzenia dokumentacji technicznej i modeli 3D. Proces ten był często czasochłonny i wymagał dużej ilości prób i błędów przed osiągnięciem satysfakcjonujących rezultatów. Nowoczesne podejście natomiast korzysta z zaawansowanych technologii takich jak modelowanie parametryczne czy symulacje komputerowe, co pozwala na szybsze identyfikowanie problemów oraz optymalizację projektów już na etapie ich tworzenia. Współczesne metody uwzględniają również aspekty ekologiczne oraz ergonomiczne od samego początku procesu projektowego, co zwiększa szanse na stworzenie bardziej efektywnych i przyjaznych dla użytkowników rozwiązań.