Budowa maszyn projektowanie to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz inżynieryjnych. Kluczowym…

Budowa maszyn roboczych

Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. Elementy takie jak ramy, osie, czy podzespoły napędowe muszą być odpowiednio zaprojektowane, aby zapewnić stabilność oraz wytrzymałość całej konstrukcji. Kolejnym istotnym aspektem jest wybór materiałów, które powinny charakteryzować się wysoką odpornością na zużycie oraz korozję. W przypadku maszyn roboczych często stosuje się stal, aluminium oraz różnego rodzaju kompozyty. Nie można również zapomnieć o układzie napędowym, który jest sercem każdej maszyny. Silniki elektryczne lub spalinowe muszą być dobrane w taki sposób, aby zapewnić odpowiednią moc i moment obrotowy do wykonywanych zadań. Dodatkowo, systemy hydrauliczne i pneumatyczne odgrywają kluczową rolę w zwiększaniu efektywności pracy maszyn roboczych, umożliwiając precyzyjne sterowanie ich funkcjami.

Jakie technologie są wykorzystywane w budowie maszyn roboczych

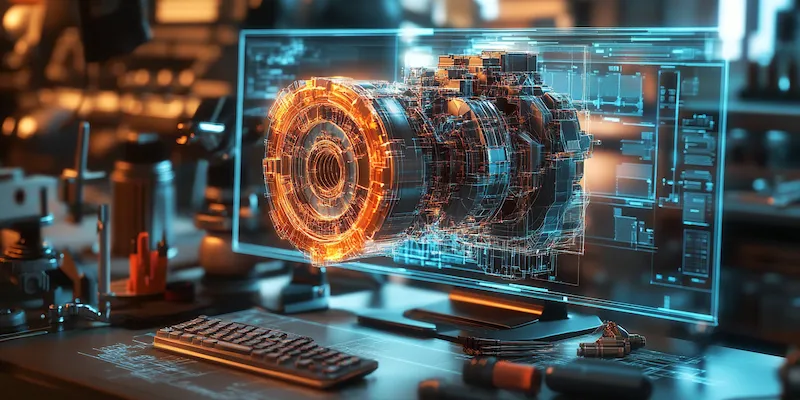

W dzisiejszych czasach budowa maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco zwiększają ich wydajność oraz funkcjonalność. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie precyzji działania maszyn. W tym kontekście wykorzystanie robotów przemysłowych staje się coraz bardziej powszechne. Roboty te są w stanie wykonywać powtarzalne zadania z dużą dokładnością, co przekłada się na oszczędność czasu i zasobów. Kolejną nowoczesną technologią jest zastosowanie systemów CAD/CAM do projektowania i wytwarzania komponentów maszyn. Dzięki tym narzędziom inżynierowie mogą tworzyć skomplikowane modele 3D oraz optymalizować procesy produkcyjne. Warto również wspomnieć o rosnącym znaczeniu technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję części zamiennych bez konieczności korzystania z tradycyjnych metod obróbczych.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Budowa maszyn roboczych

Maszyny robocze znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezbędnymi narzędziami w dzisiejszym świecie produkcji. W sektorze budowlanym maszyny takie jak koparki, ładowarki czy dźwigi odgrywają kluczową rolę w realizacji projektów budowlanych. Umożliwiają one efektywne przenoszenie materiałów oraz wykonywanie skomplikowanych prac ziemnych. W przemyśle motoryzacyjnym maszyny robocze są wykorzystywane do montażu pojazdów oraz obróbki metali, co przyczynia się do zwiększenia wydajności linii produkcyjnych. W sektorze rolniczym maszyny takie jak traktory czy kombajny rewolucjonizują sposób uprawy ziemi oraz zbioru plonów, co pozwala na osiąganie lepszych wyników przy mniejszym nakładzie pracy ludzkiej. W przemyśle spożywczym maszyny pakujące i sortujące przyspieszają proces produkcji żywności oraz poprawiają jej jakość. Również w logistyce maszyny robocze takie jak wózki widłowe czy przenośniki mają kluczowe znaczenie dla sprawnego zarządzania magazynami i transportu towarów.

Jakie są najnowsze trendy w budowie maszyn roboczych

W ostatnich latach budowa maszyn roboczych ewoluuje pod wpływem wielu innowacyjnych trendów technologicznych i społecznych. Jednym z najważniejszych kierunków rozwoju jest dążenie do zwiększenia efektywności energetycznej urządzeń. Producenci maszyn coraz częściej inwestują w technologie pozwalające na redukcję zużycia energii oraz emisji szkodliwych substancji do atmosfery. Kolejnym istotnym trendem jest rozwój inteligentnych systemów sterowania opartych na sztucznej inteligencji i uczeniu maszynowym. Dzięki tym technologiom maszyny mogą samodzielnie analizować dane z czujników i dostosowywać swoje działanie do zmieniających się warunków pracy. Również wzrost znaczenia zrównoważonego rozwoju wpływa na projektowanie maszyn roboczych – producenci starają się wykorzystywać materiały pochodzące z recyklingu oraz minimalizować odpady produkcyjne. Warto również zauważyć rosnącą popularność rozwiązań mobilnych i autonomicznych, które umożliwiają pracę maszyn bez potrzeby stałej obecności operatora.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie i projektanci muszą pokonywać na każdym etapie procesu. Jednym z najważniejszych problemów jest konieczność dostosowania maszyn do różnorodnych warunków pracy. W zależności od branży, w której maszyny będą wykorzystywane, mogą one być narażone na ekstremalne temperatury, wilgotność czy obecność substancji chemicznych. Dlatego projektanci muszą uwzględniać te czynniki już na etapie wyboru materiałów oraz konstrukcji. Kolejnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników. Maszyny robocze często pracują w trudnych warunkach, gdzie ryzyko wypadków jest wysokie. Dlatego konieczne jest wdrażanie zaawansowanych systemów zabezpieczeń oraz ergonomicznych rozwiązań, które minimalizują ryzyko kontuzji. Dodatkowo, rosnące wymagania dotyczące efektywności energetycznej i ekologii stawiają przed producentami nowe zadania związane z redukcją emisji oraz zużycia energii. W kontekście globalizacji i konkurencji na rynku, firmy muszą także dbać o optymalizację kosztów produkcji, co często wymaga innowacyjnych podejść do projektowania i wytwarzania maszyn.

Jakie są kluczowe aspekty konserwacji maszyn roboczych

Konserwacja maszyn roboczych to niezwykle istotny element ich eksploatacji, który ma na celu zapewnienie długotrwałej wydajności oraz niezawodności urządzeń. Regularne przeglądy techniczne pozwalają na wczesne wykrywanie potencjalnych usterek oraz zapobieganie poważnym awariom, które mogą prowadzić do kosztownych przestojów w produkcji. Kluczowym aspektem konserwacji jest również smarowanie ruchomych części maszyny, co zmniejsza tarcie i zużycie komponentów. Warto zwrócić uwagę na harmonogram konserwacji, który powinien być dostosowany do specyfiki danej maszyny oraz intensywności jej użytkowania. Oprócz standardowych czynności konserwacyjnych, takich jak wymiana filtrów czy sprawdzanie poziomu oleju, istotne jest także monitorowanie stanu technicznego maszyn za pomocą nowoczesnych technologii, takich jak czujniki IoT. Dzięki nim możliwe jest zbieranie danych o pracy maszyny w czasie rzeczywistym oraz prognozowanie potrzeb konserwacyjnych na podstawie analizy tych danych. Ważnym elementem jest także szkolenie personelu odpowiedzialnego za obsługę i konserwację maszyn, aby byli oni świadomi znaczenia regularnych przeglądów oraz potrafili szybko reagować na ewentualne problemy.

Jakie są różnice między maszynami roboczymi a urządzeniami przemysłowymi

Maszyny robocze i urządzenia przemysłowe to terminy często używane zamiennie, jednak istnieją istotne różnice między nimi. Maszyny robocze zazwyczaj odnoszą się do konkretnych urządzeń zaprojektowanych do wykonywania określonych zadań, takich jak koparki, spawarki czy prasy hydrauliczne. Ich głównym celem jest automatyzacja procesów produkcyjnych lub budowlanych poprzez wykonywanie powtarzalnych działań z dużą precyzją i efektywnością. Z kolei urządzenia przemysłowe to szersza kategoria obejmująca nie tylko maszyny robocze, ale także wszelkiego rodzaju sprzęt wspierający procesy produkcyjne, takie jak systemy transportowe, magazynowe czy kontrolne. Urządzenia przemysłowe mogą pełnić różnorodne funkcje – od transportu surowców po monitorowanie jakości produktów końcowych. Warto również zauważyć, że maszyny robocze często są bardziej skomplikowane pod względem konstrukcyjnym i technologicznym niż inne urządzenia przemysłowe.

Jakie są najważniejsze normy dotyczące budowy maszyn roboczych

Budowa maszyn roboczych podlega wielu normom i regulacjom mającym na celu zapewnienie bezpieczeństwa ich użytkowania oraz ochrony środowiska. W Europie jedną z najważniejszych norm jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące projektowania i budowy maszyn w celu minimalizacji ryzyka dla zdrowia ludzi oraz ochrony mienia. Normy te obejmują m.in. zasady dotyczące ergonomii, zabezpieczeń mechanicznych oraz systemów sterowania. Ponadto ważnym dokumentem regulującym kwestie bezpieczeństwa jest norma EN ISO 12100 dotycząca ogólnych zasad projektowania maszyn bezpiecznych. Warto również zwrócić uwagę na normy dotyczące ochrony środowiska, takie jak ISO 14001, które promują zrównoważony rozwój oraz odpowiedzialne zarządzanie zasobami naturalnymi w procesie produkcji maszyn roboczych. Przemysłowy standard jakości ISO 9001 również odgrywa kluczową rolę w zapewnieniu wysokiej jakości produktów oraz usług związanych z budową maszyn.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn roboczych

Przyszłość budowy maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez integrację sztucznej inteligencji i uczenia maszynowego w konstrukcjach nowych urządzeń. Dzięki tym technologiom maszyny będą mogły samodzielnie podejmować decyzje oparte na analizie danych z czujników oraz optymalizować swoje działanie w czasie rzeczywistym. Również rozwój robotyzacji wpłynie na sposób pracy w wielu branżach – roboty współpracujące (coboty) będą coraz częściej wykorzystywane obok ludzi w celu zwiększenia efektywności produkcji oraz poprawy bezpieczeństwa pracy. Kolejnym istotnym trendem będzie rosnąca potrzeba zrównoważonego rozwoju i ekologii – producenci będą musieli inwestować w technologie pozwalające na redukcję emisji CO2 oraz zużycia energii podczas eksploatacji maszyn. W kontekście globalizacji rynku istotne będzie także dostosowywanie produktów do lokalnych potrzeb klientów oraz elastyczność w produkcji umożliwiająca szybką reakcję na zmieniające się wymagania rynkowe.