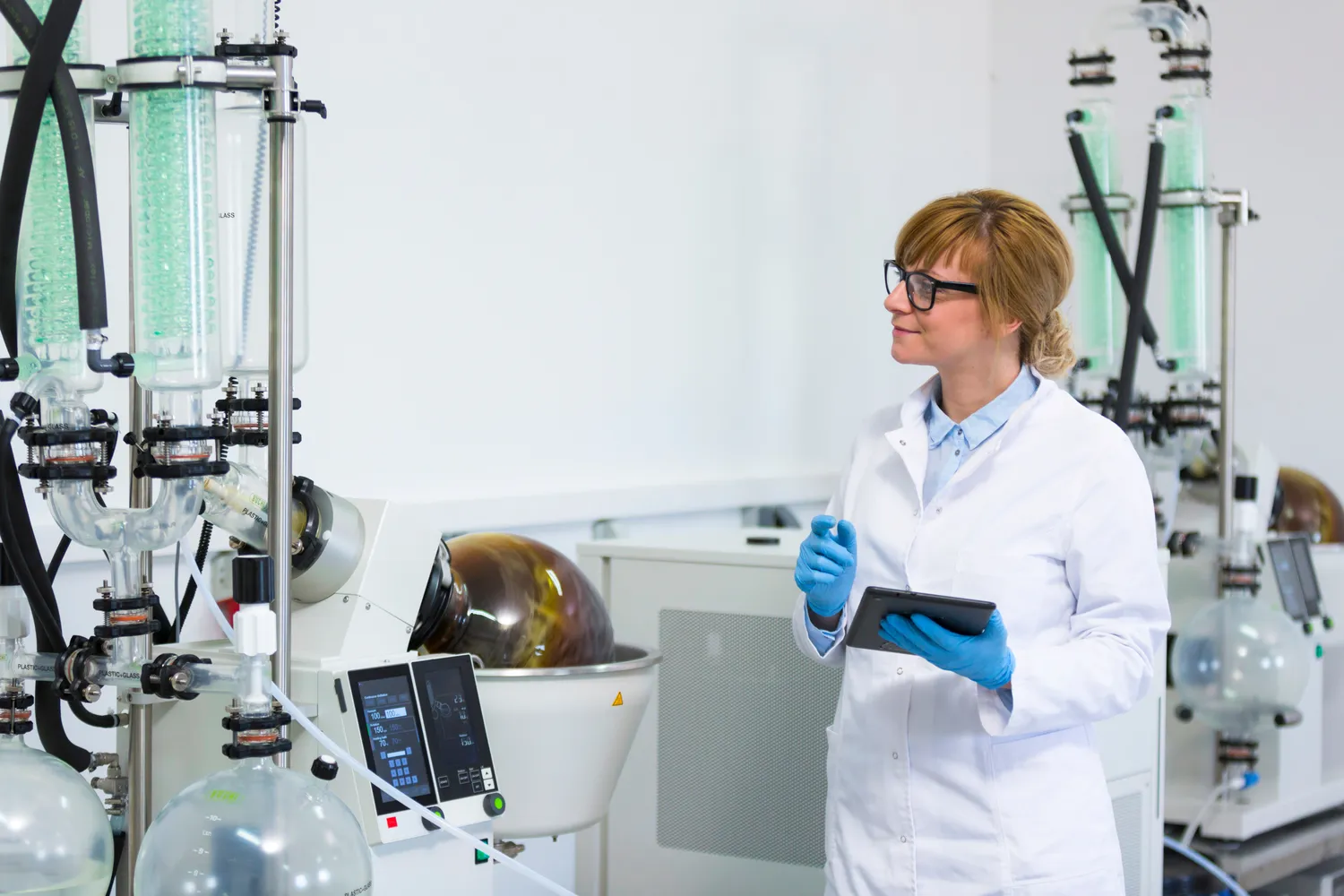

Destylator do rozpuszczalników to urządzenie, które odgrywa istotną rolę w procesach chemicznych oraz przemysłowych. Jego głównym zadaniem jest oddzielanie różnych substancji na podstawie ich temperatury wrzenia. W kontekście rozpuszczalników, destylatory pozwalają na odzyskiwanie cennych substancji, co ma ogromne znaczenie dla efektywności produkcji oraz ochrony środowiska. Kluczowym aspektem, który należy wziąć pod uwagę przy wyborze destylatora, jest jego wydajność. Wydajność ta zależy od wielu czynników, takich jak rodzaj używanego rozpuszczalnika, temperatura otoczenia oraz konstrukcja samego urządzenia. Kolejnym ważnym elementem jest jakość materiałów, z których wykonany jest destylator. Materiały te powinny być odporne na działanie chemikaliów oraz wysokich temperatur, aby zapewnić długotrwałe i bezpieczne użytkowanie. Oprócz tego, warto zwrócić uwagę na systemy zabezpieczeń, które chronią przed ewentualnymi awariami oraz wyciekami substancji niebezpiecznych.

Jakie zastosowania mają destylatory do rozpuszczalników

Destylatory do rozpuszczalników znajdują szerokie zastosowanie w różnych branżach przemysłowych i laboratoryjnych. W przemyśle chemicznym są wykorzystywane do oczyszczania i separacji substancji chemicznych, co pozwala na uzyskanie wysokiej czystości produktów końcowych. W laboratoriach naukowych destylatory służą do przeprowadzania eksperymentów związanych z analizą chemiczną oraz syntezą nowych związków. Dzięki możliwości odzyskiwania rozpuszczalników, laboratoria mogą znacznie obniżyć koszty materiałowe i ograniczyć negatywny wpływ na środowisko poprzez zmniejszenie ilości odpadów chemicznych. W branży farmaceutycznej destylatory są kluczowe w procesach produkcji leków, gdzie czystość składników aktywnych ma fundamentalne znaczenie dla skuteczności terapii. Ponadto, w przemyśle spożywczym destylatory mogą być wykorzystywane do ekstrakcji aromatów czy olejków eterycznych z roślin, co przyczynia się do wzbogacenia smaku i zapachu produktów.

Jak wybrać odpowiedni destylator do rozpuszczalników

Wybór odpowiedniego destylatora do rozpuszczalników jest kluczowy dla zapewnienia efektywności i bezpieczeństwa procesów produkcyjnych. Przede wszystkim należy określić wymagania dotyczące wydajności urządzenia oraz rodzajów rozpuszczalników, które będą poddawane destylacji. Ważne jest również zwrócenie uwagi na pojemność zbiornika, która powinna być dostosowana do skali produkcji lub badań laboratoryjnych. Kolejnym aspektem jest konstrukcja destylatora – modele kolumnowe oferują wyższą efektywność separacji niż tradycyjne aparaty prostolinijne. Należy także zastanowić się nad dodatkowymi funkcjami, takimi jak automatyzacja procesu czy możliwość monitorowania parametrów pracy urządzenia w czasie rzeczywistym. Koszt zakupu to kolejny istotny czynnik; warto porównać oferty różnych producentów i wybrać model, który najlepiej odpowiada potrzebom użytkownika oraz budżetowi. Nie można zapominać o serwisie posprzedażowym oraz dostępności części zamiennych, co ma kluczowe znaczenie dla długoterminowego użytkowania sprzętu.

Jakie są korzyści z używania destylatorów do rozpuszczalników

Korzystanie z destylatorów do rozpuszczalników przynosi szereg korzyści zarówno w kontekście ekonomicznym, jak i ekologicznym. Po pierwsze, umożliwia efektywne odzyskiwanie cennych substancji chemicznych, co prowadzi do znacznych oszczędności finansowych w dłuższej perspektywie czasowej. Dzięki temu przedsiębiorstwa mogą zmniejszyć koszty zakupu surowców oraz ograniczyć ilość odpadów generowanych podczas procesów produkcyjnych. Po drugie, stosowanie destylatorów przyczynia się do ochrony środowiska poprzez minimalizację emisji szkodliwych substancji chemicznych oraz redukcję ilości niebezpiecznych odpadów. Wiele nowoczesnych modeli wyposażonych jest w zaawansowane systemy filtracji i monitorowania emisji, co dodatkowo zwiększa ich ekologiczny profil. Korzyści te są szczególnie istotne w kontekście rosnących wymagań dotyczących ochrony środowiska oraz regulacji prawnych dotyczących przemysłu chemicznego i farmaceutycznego. Dodatkowo, użycie destylatorów pozwala na poprawę jakości produktów końcowych dzięki uzyskaniu wyższej czystości składników chemicznych.

Jakie są różnice między różnymi typami destylatorów do rozpuszczalników

Wybór odpowiedniego typu destylatora do rozpuszczalników jest kluczowy dla efektywności procesów chemicznych. Istnieje kilka podstawowych typów destylatorów, które różnią się konstrukcją oraz zastosowaniem. Najpopularniejsze z nich to destylatory prostolinijne, kolumnowe oraz próżniowe. Destylatory prostolinijne są najprostsze w budowie i często stosowane w małych laboratoriach do podstawowych procesów separacji. Ich działanie opiera się na różnicy temperatur wrzenia substancji, co czyni je mniej efektywnymi w porównaniu do bardziej zaawansowanych modeli. Z kolei destylatory kolumnowe charakteryzują się większą wydajnością i są w stanie oddzielać substancje o zbliżonych temperaturach wrzenia dzięki zastosowaniu kolumny frakcyjnej, która zwiększa powierzchnię kontaktu pary z cieczą. To sprawia, że są one idealne do przemysłowych aplikacji, gdzie wymagana jest wysoka czystość produktów. Destylatory próżniowe natomiast działają w obniżonym ciśnieniu, co pozwala na destylację substancji w niższych temperaturach, minimalizując ryzyko ich degradacji.

Jakie są najczęstsze problemy związane z użytkowaniem destylatorów

Podczas użytkowania destylatorów do rozpuszczalników mogą wystąpić różne problemy, które mogą wpłynąć na efektywność i bezpieczeństwo pracy. Jednym z najczęstszych problemów jest zatykanie się rur oraz filtrów, co prowadzi do spadku wydajności urządzenia. Zatykanie może być spowodowane osadami chemicznymi lub zanieczyszczeniami obecnymi w rozpuszczalnikach. Regularne czyszczenie i konserwacja urządzenia są kluczowe dla utrzymania jego sprawności. Innym problemem mogą być nieprawidłowości w temperaturze wrzenia, które mogą prowadzić do nieefektywnej separacji substancji. W takim przypadku warto zwrócić uwagę na kalibrację termometrów oraz kontrolę systemu grzewczego. Dodatkowo, niewłaściwe ustawienia ciśnienia mogą wpływać na jakość procesu destylacji; dlatego ważne jest monitorowanie parametrów pracy urządzenia. W przypadku awarii systemu chłodzenia może dojść do przegrzania i uszkodzenia sprzętu, co wiąże się z wysokimi kosztami naprawy.

Jakie przepisy prawne dotyczą destylatorów do rozpuszczalników

Użytkowanie destylatorów do rozpuszczalników wiąże się z przestrzeganiem różnych przepisów prawnych, które mają na celu zapewnienie bezpieczeństwa zarówno pracowników, jak i środowiska naturalnego. W wielu krajach istnieją regulacje dotyczące ochrony zdrowia i życia ludzi, a także ochrony środowiska przed szkodliwymi substancjami chemicznymi. Przepisy te obejmują m.in. normy dotyczące emisji szkodliwych gazów oraz odpadów chemicznych generowanych podczas procesu destylacji. W Polsce regulacje te są ściśle związane z ustawą o substancjach chemicznych oraz ich mieszaninach, która określa zasady klasyfikacji i oznakowania substancji niebezpiecznych. Ponadto przedsiębiorstwa muszą przestrzegać przepisów dotyczących BHP oraz ochrony środowiska, co często wiąże się z koniecznością uzyskania odpowiednich zezwoleń na prowadzenie działalności związanej z używaniem substancji chemicznych. Kontrole przeprowadzane przez organy państwowe mają na celu zapewnienie zgodności z obowiązującymi normami oraz identyfikację ewentualnych zagrożeń związanych z użytkowaniem destylatorów.

Jakie innowacje technologiczne wpływają na rozwój destylatorów

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z produkcją destylatorów do rozpuszczalników, co wpływa na ich efektywność oraz bezpieczeństwo użytkowania. Nowoczesne rozwiązania technologiczne obejmują m.in. zastosowanie automatyzacji procesów, co pozwala na precyzyjne kontrolowanie parametrów pracy urządzenia w czasie rzeczywistym. Dzięki temu możliwe jest szybsze reagowanie na zmiany warunków pracy oraz minimalizacja ryzyka awarii. Innowacyjne systemy monitorowania umożliwiają zbieranie danych dotyczących wydajności i jakości procesu destylacji, co pozwala na optymalizację działań oraz zwiększenie efektywności produkcji. Kolejnym istotnym trendem jest rozwój materiałów odpornych na działanie agresywnych substancji chemicznych oraz wysokich temperatur, co zwiększa trwałość i bezpieczeństwo urządzeń. Technologia odzyskiwania ciepła to kolejny przykład innowacji, która pozwala na zmniejszenie zużycia energii podczas procesu destylacji poprzez wykorzystanie ciepła odpadowego do podgrzewania surowców wejściowych.

Jakie są koszty zakupu i eksploatacji destylatorów

Koszty zakupu i eksploatacji destylatorów do rozpuszczalników mogą znacząco różnić się w zależności od wielu czynników, takich jak typ urządzenia, jego wydajność oraz dodatkowe funkcje technologiczne. Na początku inwestycji należy uwzględnić cenę samego sprzętu, która może wynosić od kilku tysięcy złotych za proste modele laboratoryjne do kilkuset tysięcy złotych za zaawansowane systemy przemysłowe. Oprócz kosztu zakupu należy również brać pod uwagę wydatki związane z instalacją urządzenia oraz szkoleniem personelu obsługującego sprzęt. Koszty eksploatacyjne obejmują zużycie energii elektrycznej potrzebnej do działania systemu grzewczego oraz chłodzącego, a także koszty materiałów eksploatacyjnych takich jak filtry czy uszczelki. Regularna konserwacja i serwisowanie urządzeń to kolejne istotne wydatki, które mogą wpłynąć na całkowity koszt użytkowania destylatora. Warto również uwzględnić potencjalne straty finansowe związane z awariami lub przestojami w produkcji spowodowanymi problemami technicznymi urządzenia.

Jakie są przyszłe kierunki rozwoju technologii destylacyjnej

Przemysł chemiczny i laboratoryjny stale ewoluuje, a przyszłe kierunki rozwoju technologii destylacyjnej będą koncentrować się głównie na zwiększeniu efektywności energetycznej oraz minimalizacji wpływu na środowisko naturalne. Jednym z kluczowych trendów będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na lepsze zarządzanie parametrami pracy urządzeń oraz szybsze podejmowanie decyzji operacyjnych opartych na analizie danych w czasie rzeczywistym. Technologie sztucznej inteligencji mogą odegrać istotną rolę w optymalizacji procesów destylacyjnych poprzez przewidywanie awarii czy sugerowanie najlepszych ustawień dla konkretnego rodzaju surowca. Również rozwój materiałów kompozytowych o wysokiej odporności chemicznej może przyczynić się do zwiększenia trwałości urządzeń oraz obniżenia kosztów ich eksploatacji poprzez zmniejszenie częstotliwości wymiany części zamiennych. W kontekście ochrony środowiska rośnie zainteresowanie technologiami odzysku ciepła oraz recyklingu rozpuszczalników, co wpisuje się w globalne trendy związane ze zrównoważonym rozwojem przemysłu chemicznego.