Projektowanie maszyn montażowych to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić efektywność i niezawodność w produkcji. Pierwszym z nich jest zrozumienie specyfiki procesu montażu, który ma być wspierany przez maszynę. Należy dokładnie określić, jakie komponenty będą montowane oraz jakie technologie będą używane w tym procesie. Ważne jest także dostosowanie maszyny do wymagań ergonomicznych, aby operatorzy mogli pracować w komfortowych warunkach, co zwiększa wydajność i zmniejsza ryzyko kontuzji. Kolejnym istotnym aspektem jest wybór odpowiednich materiałów konstrukcyjnych, które zapewnią trwałość i stabilność maszyny. Warto również rozważyć zastosowanie nowoczesnych technologii, takich jak automatyka czy robotyzacja, które mogą znacznie zwiększyć efektywność procesu montażu.

Jakie technologie są wykorzystywane w projektowaniu maszyn montażowych

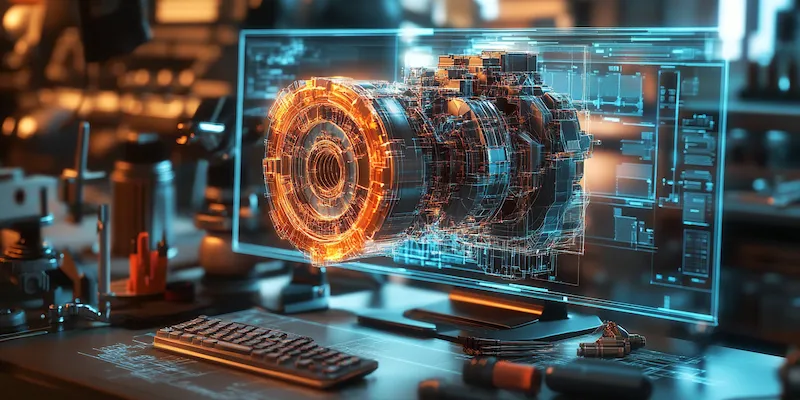

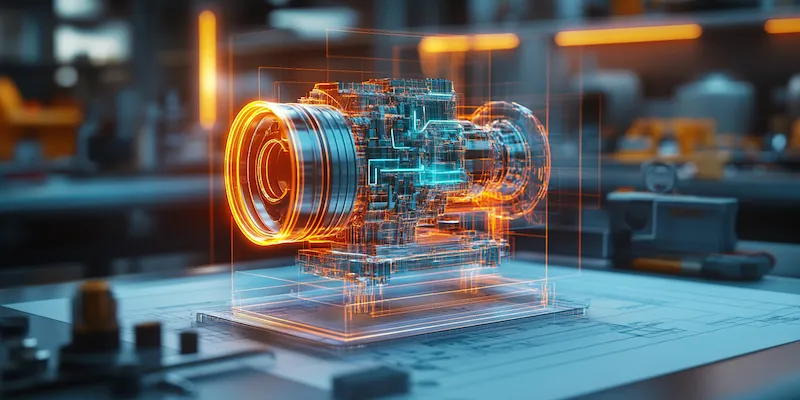

W projektowaniu maszyn montażowych wykorzystuje się wiele nowoczesnych technologii, które mają na celu zwiększenie efektywności i precyzji procesu produkcyjnego. Jedną z najpopularniejszych technologii jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesie montażu. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie dużej powtarzalności i dokładności operacji montażowych. Kolejną istotną technologią jest system CAD (Computer-Aided Design), który umożliwia inżynierom tworzenie szczegółowych modeli 3D maszyn oraz symulacji ich działania przed rozpoczęciem produkcji. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać zmiany na etapie projektowania. Warto również zwrócić uwagę na rozwój technologii Internetu Rzeczy (IoT), która pozwala na monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności.

Jakie są najczęstsze wyzwania w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych wiąże się z wieloma wyzwaniami, które mogą wpływać na ostateczną jakość produktu oraz efektywność procesu produkcyjnego. Jednym z największych wyzwań jest dostosowanie maszyny do różnorodnych wymagań klientów oraz specyfiki produktów, co często wymaga elastyczności w projektowaniu i możliwości szybkiej adaptacji do zmieniających się potrzeb rynku. Innym istotnym problemem jest integracja różnych systemów technologicznych, takich jak automatyka, elektronika czy mechanika, co może prowadzić do komplikacji w działaniu maszyny. Dodatkowo, inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, co często wymusza kompromisy w zakresie jakości lub funkcjonalności projektu. Wreszcie, nie można zapominać o konieczności przestrzegania norm i standardów branżowych, które regulują kwestie bezpieczeństwa oraz wydajności maszyn.

Jakie są korzyści płynące z dobrze zaprojektowanych maszyn montażowych

Dobrze zaprojektowane maszyny montażowe przynoszą szereg korzyści zarówno dla producentów, jak i dla końcowych użytkowników produktów. Przede wszystkim zwiększają one wydajność procesu produkcyjnego poprzez automatyzację powtarzalnych operacji montażowych, co pozwala na szybsze osiąganie wyników przy jednoczesnym zmniejszeniu ryzyka błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii możliwe jest także osiągnięcie wyższej jakości produktów końcowych, co przekłada się na większe zadowolenie klientów oraz lepszą reputację firmy na rynku. Kolejną korzyścią jest oszczędność kosztów operacyjnych związanych z mniejszym zużyciem energii oraz materiałów eksploatacyjnych dzięki optymalizacji procesów produkcyjnych. Dobrze zaprojektowane maszyny są również łatwiejsze w konserwacji i serwisowaniu, co minimalizuje przestoje i zwiększa dostępność linii produkcyjnej.

Jakie są kluczowe etapy w procesie projektowania maszyn montażowych

Proces projektowania maszyn montażowych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia efektywnego i funkcjonalnego urządzenia. Pierwszym krokiem jest analiza wymagań klienta oraz specyfiki produktów, które będą montowane. W tym etapie inżynierowie zbierają informacje dotyczące wymagań technicznych, norm jakościowych oraz oczekiwań dotyczących wydajności. Następnie przechodzą do fazy koncepcyjnej, gdzie tworzą wstępne pomysły na konstrukcję maszyny, uwzględniając różne aspekty, takie jak ergonomia, bezpieczeństwo oraz łatwość obsługi. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie modeli 3D oraz dokumentacji technicznej. W tym etapie inżynierowie mogą także przeprowadzać symulacje działania maszyny, co pozwala na identyfikację potencjalnych problemów przed rozpoczęciem produkcji. Po zakończeniu fazy projektowej następuje etap budowy prototypu, który jest testowany pod kątem wydajności i niezawodności.

Jakie umiejętności są niezbędne w projektowaniu maszyn montażowych

Projektowanie maszyn montażowych to dziedzina wymagająca szerokiego zakresu umiejętności i wiedzy technicznej. Inżynierowie zajmujący się tym obszarem muszą posiadać solidne podstawy z zakresu mechaniki, elektroniki oraz automatyki. Zrozumienie zasad działania różnych komponentów maszyn oraz ich interakcji jest kluczowe dla stworzenia efektywnego projektu. Umiejętność posługiwania się nowoczesnymi narzędziami CAD jest również niezbędna, ponieważ pozwala na tworzenie precyzyjnych modeli 3D i dokumentacji technicznej. Ponadto, inżynierowie muszą być dobrze zaznajomieni z normami i standardami branżowymi dotyczącymi bezpieczeństwa i jakości, aby zapewnić zgodność projektowanych maszyn z obowiązującymi przepisami. Kreatywność i zdolność do rozwiązywania problemów są równie ważne, ponieważ często pojawiają się nieprzewidziane wyzwania podczas procesu projektowania.

Jakie są najnowsze trendy w projektowaniu maszyn montażowych

W ostatnich latach w projektowaniu maszyn montażowych można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności i elastyczności procesów produkcyjnych. Jednym z najważniejszych trendów jest rosnące zainteresowanie automatyzacją i robotyzacją, które pozwalają na zminimalizowanie udziału człowieka w powtarzalnych operacjach montażowych. Dzięki zastosowaniu robotów przemysłowych możliwe jest osiągnięcie wyższej precyzji oraz szybkości pracy. Innym istotnym trendem jest wykorzystanie technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. To z kolei pozwala na optymalizację procesów produkcyjnych oraz szybsze reagowanie na ewentualne awarie. Warto również zwrócić uwagę na rozwój technologii druku 3D, która umożliwia szybkie prototypowanie komponentów maszyn oraz ich dostosowywanie do indywidualnych potrzeb klientów.

Jakie są przykłady zastosowań maszyn montażowych w różnych branżach

Maszyny montażowe znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że mogą być dostosowane do specyficznych potrzeb każdego sektora. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do montażu podzespołów samochodowych, takich jak silniki czy skrzynie biegów. Automatyzacja tych procesów pozwala na zwiększenie wydajności produkcji oraz poprawę jakości finalnych produktów. W branży elektronicznej maszyny montażowe służą do składania skomplikowanych układów elektronicznych, gdzie precyzja i szybkość są kluczowe dla sukcesu produkcji. W przemyśle spożywczym maszyny montażowe mogą być wykorzystywane do pakowania produktów lub składania opakowań, co przyspiesza procesy logistyczne i zwiększa efektywność operacyjną. W sektorze medycznym maszyny te odgrywają istotną rolę w produkcji sprzętu medycznego oraz farmaceutyków, gdzie przestrzeganie norm jakościowych ma kluczowe znaczenie dla bezpieczeństwa pacjentów.

Jakie są koszty związane z projektowaniem maszyn montażowych

Koszty związane z projektowaniem maszyn montażowych mogą znacznie się różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie czy wymagania klienta. Na początku procesu należy uwzględnić koszty związane z badaniami i analizą wymagań klienta, co może obejmować czas poświęcony na konsultacje oraz przygotowanie dokumentacji technicznej. Kolejnym istotnym elementem kosztowym jest faza projektowania, która wymaga zatrudnienia wykwalifikowanych inżynierów oraz zakupu odpowiednich narzędzi CAD i oprogramowania do symulacji. Po zakończeniu etapu projektowego należy uwzględnić koszty budowy prototypu oraz jego testowania, co może wiązać się z dodatkowymi wydatkami na materiały eksploatacyjne czy wynajem specjalistycznego sprzętu. Ostatecznie warto również rozważyć koszty związane z wdrożeniem maszyny do produkcji oraz szkoleniem operatorów, co może być istotnym elementem całkowitego budżetu projektu.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn montażowych

Przyszłość projektowania maszyn montażowych zapowiada się obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie sztucznej inteligencji (AI) oraz uczenia maszynowego (ML). Dzięki tym technologiom możliwe będzie optymalizowanie pracy maszyn w czasie rzeczywistym oraz przewidywanie awarii zanim one wystąpią. Kolejnym istotnym trendem będzie integracja systemów IoT w celu zbierania danych dotyczących wydajności maszyn i analizy ich działania na podstawie dużych zbiorów danych. To podejście pozwoli na lepsze zarządzanie procesami produkcyjnymi oraz szybsze podejmowanie decyzji dotyczących konserwacji czy modernizacji urządzeń. Dodatkowo rosnące zainteresowanie zrównoważonym rozwojem skłoni producentów do poszukiwania bardziej ekologicznych materiałów konstrukcyjnych oraz energooszczędnych rozwiązań technologicznych.