Projektowanie elementów maszyn to proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowe zasady obejmują przede wszystkim ergonomię, funkcjonalność oraz trwałość. Ergonomia odnosi się do dostosowania elementów maszyn do potrzeb użytkowników, co jest niezwykle ważne w kontekście komfortu pracy oraz bezpieczeństwa. Funkcjonalność z kolei oznacza, że każdy element musi spełniać swoje zadanie w sposób efektywny i niezawodny. Trwałość jest istotna, ponieważ maszyny są często narażone na różne warunki eksploatacyjne, a ich elementy muszą być odporne na zużycie oraz uszkodzenia. Dodatkowo, projektanci powinni brać pod uwagę materiały, z których będą wykonane poszczególne części, aby zapewnić optymalną wydajność i minimalizować koszty produkcji. Warto również zwrócić uwagę na aspekty związane z ekologią i zrównoważonym rozwojem, co staje się coraz bardziej istotne w nowoczesnym projektowaniu.

Jakie narzędzia są najczęściej wykorzystywane w projektowaniu maszyn

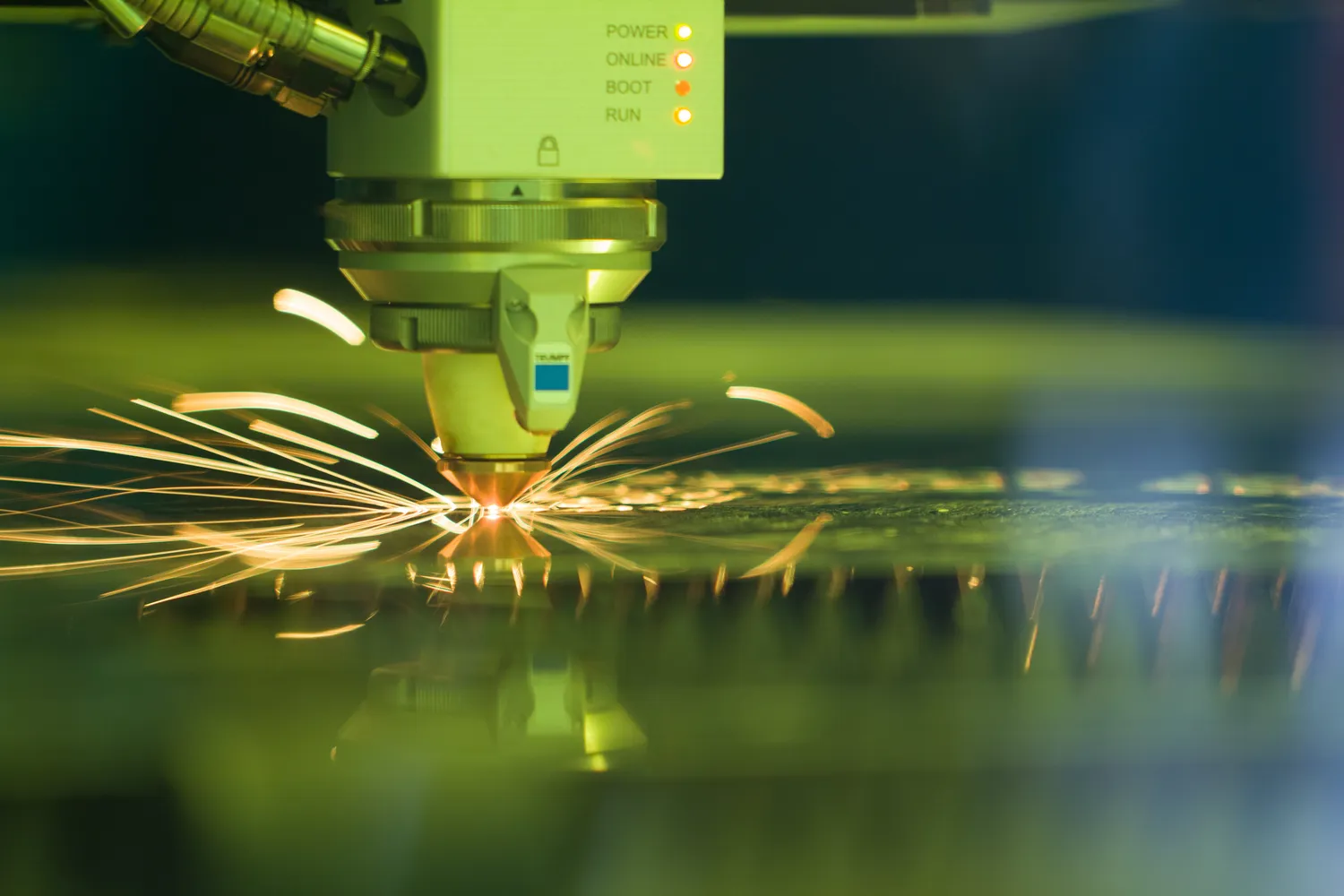

W procesie projektowania elementów maszyn wykorzystuje się szereg narzędzi inżynieryjnych i technologicznych, które ułatwiają pracę projektantów oraz inżynierów. Do najpopularniejszych narzędzi należy oprogramowanie CAD (Computer-Aided Design), które pozwala na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki tym programom inżynierowie mogą wizualizować swoje pomysły i łatwo wprowadzać zmiany w projekcie. Kolejnym istotnym narzędziem są symulatory, które umożliwiają testowanie zachowania elementów maszyn w różnych warunkach bez konieczności budowy fizycznych prototypów. To pozwala na szybsze wykrywanie błędów oraz optymalizację konstrukcji. Warto również wspomnieć o analizach wytrzymałościowych, które pomagają ocenić, jak dany element będzie się zachowywał pod wpływem obciążeń. Dzięki tym analizom można uniknąć awarii i zwiększyć bezpieczeństwo użytkowania maszyn. Oprócz tego, w projektowaniu często korzysta się z technologii druku 3D, która umożliwia szybkie prototypowanie i testowanie nowych rozwiązań.

Jakie są najczęstsze błędy podczas projektowania elementów maszyn

Podczas projektowania elementów maszyn inżynierowie mogą popełniać różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno dla samego projektu, jak i dla użytkowników końcowych. Jednym z najczęstszych błędów jest niedostateczne uwzględnienie wymagań dotyczących ergonomii i bezpieczeństwa. Elementy maszyn zaprojektowane bez myślenia o komforcie użytkownika mogą prowadzić do urazów lub obniżenia wydajności pracy. Innym powszechnym problemem jest niewłaściwy dobór materiałów, co może skutkować niską trwałością lub nieodpowiednią wytrzymałością konstrukcji. Często zdarza się także pomijanie etapów testowania i analizy wytrzymałościowej, co prowadzi do awarii w trakcie eksploatacji. Dodatkowo, brak komunikacji między członkami zespołu projektowego może prowadzić do niezgodności w projekcie oraz opóźnień w realizacji. Warto również zwrócić uwagę na kwestie związane z dokumentacją techniczną; jej niedokładność może utrudnić późniejsze modyfikacje czy serwisowanie maszyny.

Jakie są najnowsze trendy w projektowaniu elementów maszyn

W ostatnich latach w dziedzinie projektowania elementów maszyn można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności oraz innowacyjności w tym obszarze. Jednym z nich jest rosnące zainteresowanie automatyką i robotyką, które pozwalają na automatyzację wielu procesów produkcyjnych oraz zwiększenie precyzji działania maszyn. Wprowadzenie sztucznej inteligencji do procesu projektowania staje się coraz bardziej powszechne; AI pomaga w analizie danych oraz optymalizacji konstrukcji poprzez uczenie się na podstawie wcześniejszych doświadczeń. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która umożliwia tworzenie skomplikowanych kształtów i struktur bez potrzeby stosowania tradycyjnych metod produkcji. To otwiera nowe możliwości dla inżynierów i projektantów, którzy mogą eksperymentować z nowymi rozwiązaniami bez dużych nakładów finansowych. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju; coraz więcej firm stawia na ekologiczne materiały oraz energooszczędne rozwiązania w swoich projektach.

Jakie umiejętności są niezbędne w projektowaniu elementów maszyn

Aby skutecznie projektować elementy maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz miękkich. Przede wszystkim, kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich materiałów oraz konstrukcji do konkretnego zastosowania. Umiejętność obsługi oprogramowania CAD jest również niezbędna; projektanci muszą być biegli w tworzeniu modeli 3D oraz rysunków technicznych, które będą podstawą do dalszej produkcji. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na przeprowadzanie symulacji i analiz wytrzymałościowych. Dzięki nim inżynierowie mogą przewidzieć zachowanie elementów maszyn w różnych warunkach eksploatacyjnych. Oprócz umiejętności technicznych, równie ważne są kompetencje interpersonalne; efektywna komunikacja w zespole projektowym oraz zdolność do pracy w grupie są kluczowe dla sukcesu projektu. Współpraca z innymi specjalistami, takimi jak elektronicy czy programiści, wymaga otwartości na różne punkty widzenia oraz umiejętności negocjacyjnych.

Jakie są etapy procesu projektowania elementów maszyn

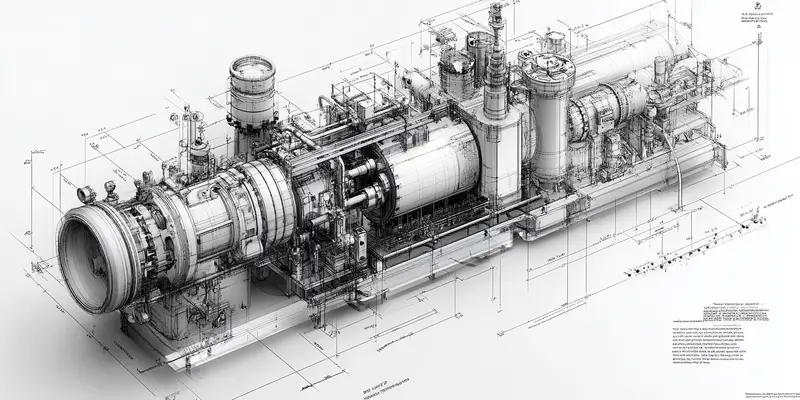

Proces projektowania elementów maszyn składa się z kilku kluczowych etapów, które są niezbędne do uzyskania finalnego produktu o wysokiej jakości. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań funkcjonalnych i technicznych. Na tym etapie inżynierowie zbierają informacje dotyczące oczekiwań użytkowników oraz specyfiki zastosowania maszyny. Następnie przystępują do fazy koncepcyjnej, w której generują różne pomysły i rozwiązania, a także wykonują wstępne szkice i modele. Kolejnym krokiem jest szczegółowe projektowanie, podczas którego tworzony jest dokładny model 3D oraz rysunki techniczne. W tej fazie inżynierowie dokonują również wyboru materiałów oraz technologii produkcji. Po zakończeniu etapu projektowania następuje faza prototypowania, gdzie budowany jest pierwszy model maszyny lub jej elementu. Prototyp poddawany jest testom, które mają na celu ocenę jego wydajności oraz bezpieczeństwa. Na podstawie wyników testów wprowadza się ewentualne poprawki i optymalizacje. Ostatnim etapem jest wdrożenie do produkcji, gdzie przygotowywane są dokumentacje technologiczne oraz instrukcje obsługi.

Jakie są wyzwania związane z projektowaniem elementów maszyn

Projektowanie elementów maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz czas realizacji projektu. Jednym z głównych problemów jest konieczność dostosowywania się do szybko zmieniających się technologii i trendów rynkowych. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz innowacjami w dziedzinie materiałów i procesów produkcyjnych. Kolejnym wyzwaniem jest zarządzanie kosztami; projektanci muszą znaleźć równowagę między jakością a ceną materiałów oraz technologii, co często wymaga kreatywności i elastyczności w podejmowaniu decyzji. Dodatkowo, współpraca z różnymi działami firmy może prowadzić do konfliktów interesów; inżynierowie muszą umiejętnie negocjować i komunikować się z innymi specjalistami, aby osiągnąć wspólny cel. Problemy związane z czasem realizacji projektu również stanowią istotne wyzwanie; terminy często są napięte, co może prowadzić do stresu i presji w pracy zespołu projektowego.

Jakie znaczenie ma prototypowanie w procesie projektowania maszyn

Prototypowanie odgrywa kluczową rolę w procesie projektowania elementów maszyn, ponieważ pozwala na praktyczne sprawdzenie założeń teoretycznych oraz ocenę funkcjonalności zaprojektowanych rozwiązań. Budowa prototypu umożliwia inżynierom przeprowadzenie testów wydajnościowych i wytrzymałościowych, co pozwala na identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji seryjnej. Dzięki prototypom można również ocenić ergonomię urządzenia oraz jego interakcję z użytkownikami, co jest niezwykle istotne dla zapewnienia komfortu pracy oraz bezpieczeństwa. Proces prototypowania daje możliwość szybkiego wprowadzania poprawek; inżynierowie mogą testować różne materiały czy technologie produkcji bez ponoszenia dużych kosztów związanych z pełnowymiarową produkcją. Ponadto prototypy mogą być wykorzystywane do prezentacji projektu klientowi lub inwestorowi, co ułatwia pozyskiwanie funduszy na dalszy rozwój projektu. W dzisiejszych czasach coraz częściej stosuje się technologie druku 3D do szybkiego prototypowania, co znacznie przyspiesza cały proces i umożliwia tworzenie bardziej skomplikowanych kształtów niż tradycyjne metody produkcji.

Jakie są najważniejsze aspekty testowania elementów maszyn

Testowanie elementów maszyn to kluczowy etap procesu projektowania, który ma na celu zapewnienie ich niezawodności oraz bezpieczeństwa użytkowania. Istotnym aspektem testowania jest przeprowadzanie analiz wytrzymałościowych, które pozwalają ocenić zachowanie elementu pod wpływem różnych obciążeń i warunków eksploatacyjnych. Dzięki tym analizom można przewidzieć potencjalne awarie i dostosować konstrukcję tak, aby zwiększyć jej trwałość i odporność na uszkodzenia. Kolejnym ważnym aspektem jest testowanie funkcjonalności; każdy element maszyny musi spełniać swoje zadanie zgodnie z założeniami projektowymi. Testy te obejmują zarówno sprawdzenie działania poszczególnych komponentów, jak i całego systemu jako całości. Niezwykle istotna jest również ocena ergonomii; maszyny powinny być zaprojektowane tak, aby były wygodne w obsłudze dla użytkowników końcowych. Testowanie powinno obejmować również aspekty związane z bezpieczeństwem; wszystkie urządzenia muszą spełniać normy dotyczące ochrony zdrowia i życia ludzi oraz ochrony środowiska.

Jakie znaczenie ma współpraca między działami w procesie projektowania

Współpraca między różnymi działami firmy odgrywa kluczową rolę w procesie projektowania elementów maszyn, ponieważ każdy dział wnosi swoje unikalne kompetencje oraz perspektywy do projektu. Inżynierowie mechanicy muszą współpracować z elektronikami, programistami czy specjalistami od marketingu, aby stworzyć produkt spełniający oczekiwania rynku oraz klientów. Efektywna komunikacja pomiędzy działami pozwala na szybsze rozwiązywanie problemów oraz eliminację błędów już na etapie projektowania. Dział marketingu może dostarczyć cennych informacji o potrzebach klientów oraz aktualnych trendach rynkowych, co pozwala inżynierom lepiej dostosować swoje projekty do oczekiwań użytkowników końcowych. Z kolei dział produkcji może wskazać ograniczenia technologiczne czy materiały dostępne na rynku, co wpływa na wybór rozwiązań konstrukcyjnych. Współpraca ta powinna być oparta na otwartości i wzajemnym szacunku; każdy członek zespołu powinien mieć możliwość wyrażenia swoich pomysłów i uwag bez obaw o krytykę.