Destylator przemysłowy odgrywa kluczową rolę w procesie produkcji farmaceutycznej, zapewniając wysoką jakość i czystość substancji chemicznych wykorzystywanych w lekach. W branży farmaceutycznej, gdzie precyzja i jakość są niezwykle istotne, destylacja stanowi jeden z podstawowych procesów technologicznych. Dzięki zastosowaniu destylatorów, możliwe jest oddzielenie składników aktywnych od zanieczyszczeń oraz innych niepożądanych substancji, co ma bezpośredni wpływ na skuteczność i bezpieczeństwo produktów końcowych. W procesie tym wykorzystuje się różne metody destylacji, takie jak destylacja frakcyjna czy destylacja próżniowa, które pozwalają na uzyskanie substancji o wysokiej czystości. Dodatkowo, nowoczesne destylatory są wyposażone w zaawansowane systemy monitorowania i kontroli, co umożliwia optymalizację procesu oraz minimalizację ryzyka błędów.

Jakie są zalety stosowania destylatorów w farmacji

Stosowanie destylatorów w produkcji farmaceutycznej niesie ze sobą wiele korzyści, które mają kluczowe znaczenie dla jakości wytwarzanych leków. Przede wszystkim, dzięki procesowi destylacji można uzyskać substancje o wysokiej czystości chemicznej, co jest niezbędne w przypadku preparatów medycznych. Czystość ta jest szczególnie ważna w kontekście regulacji prawnych dotyczących produkcji farmaceutyków, które wymagają spełnienia określonych norm jakościowych. Ponadto, destylatory pozwalają na efektywne usuwanie zanieczyszczeń oraz niepożądanych składników, co przekłada się na bezpieczeństwo stosowania leków przez pacjentów. Kolejną zaletą jest możliwość skalowania procesu – nowoczesne destylatory przemysłowe mogą być dostosowane do różnych wielkości produkcji, co sprawia, że są one elastyczne i mogą być używane zarówno w małych laboratoriach badawczych, jak i dużych zakładach produkcyjnych.

Jakie technologie wspierają działanie destylatorów przemysłowych

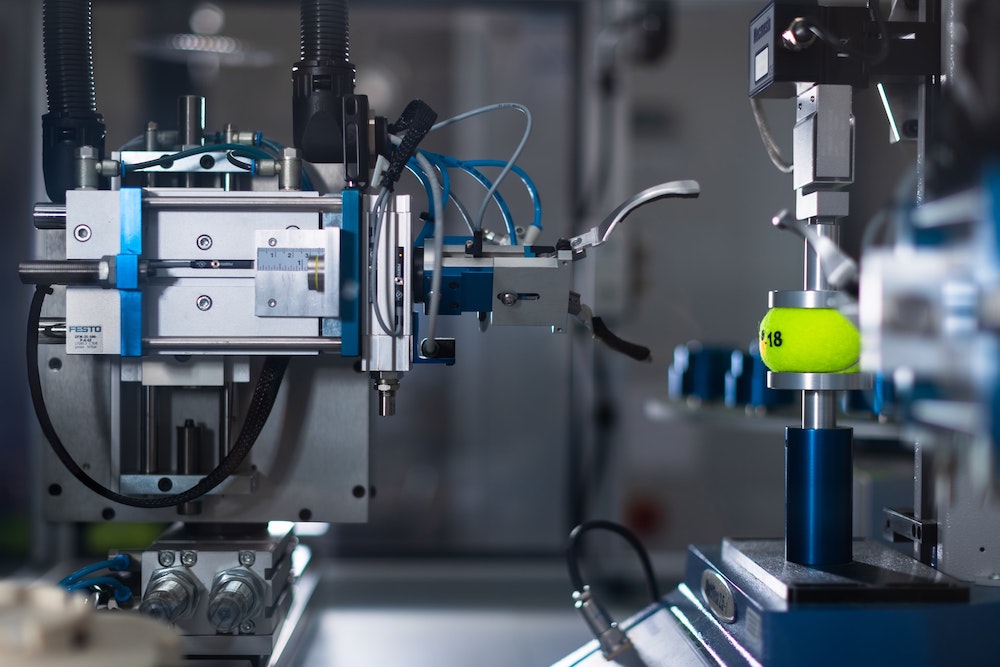

Współczesne destylatory przemysłowe korzystają z szeregu zaawansowanych technologii, które znacząco poprawiają ich wydajność oraz efektywność. Jednym z najważniejszych rozwiązań jest automatyzacja procesów, która umożliwia zdalne monitorowanie i kontrolowanie parametrów pracy urządzenia. Dzięki systemom informatycznym można na bieżąco analizować dane dotyczące temperatury, ciśnienia czy przepływu substancji, co pozwala na szybką reakcję w przypadku wystąpienia nieprawidłowości. Kolejnym innowacyjnym rozwiązaniem jest zastosowanie technologii membranowej, która może być wykorzystywana równolegle z tradycyjnymi metodami destylacji. Membrany umożliwiają selektywne oddzielanie składników chemicznych na poziomie molekularnym, co zwiększa efektywność procesu i pozwala na uzyskanie wyższej czystości produktów końcowych. Dodatkowo, nowe materiały konstrukcyjne wykorzystywane w budowie destylatorów przyczyniają się do ich większej odporności na korozję oraz dłuższej żywotności urządzeń.

Jakie są wyzwania związane z użyciem destylatorów w przemyśle farmaceutycznym

Mimo licznych zalet stosowania destylatorów przemysłowych w produkcji farmaceutycznej istnieją również pewne wyzwania związane z ich eksploatacją. Przede wszystkim jednym z najważniejszych problemów jest konieczność regularnego serwisowania i konserwacji urządzeń, aby zapewnić ich prawidłowe funkcjonowanie oraz uniknąć awarii mogących prowadzić do przestojów w produkcji. Wysokie koszty zakupu oraz utrzymania nowoczesnych destylatorów również mogą stanowić barierę dla mniejszych przedsiębiorstw farmaceutycznych. Dodatkowo, procesy związane z destylacją mogą generować znaczne ilości odpadów chemicznych, które wymagają odpowiedniego zarządzania i utylizacji zgodnie z obowiązującymi przepisami ochrony środowiska. Kolejnym wyzwaniem jest konieczność ciągłego doskonalenia technologii oraz dostosowywania procesów do zmieniających się norm jakościowych i regulacyjnych. Firmy muszą inwestować w badania i rozwój oraz śledzić nowe trendy w branży, aby móc utrzymać konkurencyjność na rynku farmaceutycznym.

Jakie są najlepsze praktyki w obsłudze destylatorów przemysłowych

Aby maksymalnie wykorzystać potencjał destylatorów przemysłowych w produkcji farmaceutycznej, istotne jest stosowanie najlepszych praktyk w ich obsłudze. Przede wszystkim, kluczowe znaczenie ma odpowiednie szkolenie personelu, który będzie obsługiwał urządzenia. Wiedza na temat zasad działania destylatorów oraz umiejętność szybkiej reakcji na ewentualne problemy są niezbędne do zapewnienia płynności procesu produkcyjnego. Ważne jest również regularne przeprowadzanie przeglądów technicznych oraz konserwacji urządzeń, co pozwala na wykrycie potencjalnych usterek zanim staną się one poważnym problemem. Kolejnym aspektem jest monitorowanie parametrów pracy destylatora, takich jak temperatura, ciśnienie czy czas trwania procesu, co pozwala na optymalizację jego wydajności. Warto także prowadzić szczegółową dokumentację wszystkich procesów związanych z destylacją, co ułatwia identyfikację ewentualnych nieprawidłowości oraz umożliwia analizę efektywności produkcji.

Jakie są różnice między różnymi typami destylatorów przemysłowych

W przemyśle farmaceutycznym dostępnych jest wiele różnych typów destylatorów przemysłowych, które różnią się zarówno konstrukcją, jak i zastosowaniem. Najpopularniejsze z nich to destylatory prostokątne, frakcyjne oraz próżniowe. Destylatory prostokątne są najczęściej stosowane do podstawowej destylacji cieczy i charakteryzują się prostą budową oraz łatwością w obsłudze. Z kolei destylatory frakcyjne pozwalają na oddzielanie składników o różnych temperaturach wrzenia, co czyni je idealnymi do bardziej skomplikowanych procesów chemicznych. Dzięki zastosowaniu kolumny frakcyjnej możliwe jest uzyskanie wyższej czystości produktów końcowych. Destylatory próżniowe natomiast działają w obniżonym ciśnieniu, co pozwala na destylację substancji w niższych temperaturach, co jest szczególnie istotne w przypadku termolabilnych składników aktywnych. Wybór odpowiedniego typu destylatora zależy od specyfiki produkcji oraz wymagań dotyczących jakości i czystości końcowego produktu.

Jakie normy regulacyjne dotyczą użycia destylatorów w farmacji

W branży farmaceutycznej stosowanie destylatorów przemysłowych podlega rygorystycznym normom regulacyjnym, które mają na celu zapewnienie bezpieczeństwa i jakości produktów leczniczych. Kluczowe znaczenie mają przepisy ustanowione przez organy regulacyjne takie jak FDA (Food and Drug Administration) w Stanach Zjednoczonych czy EMA (European Medicines Agency) w Europie. Normy te obejmują zarówno wymagania dotyczące samego procesu produkcji, jak i jakości surowców wykorzystywanych do produkcji leków. W kontekście destylacji istotne jest przestrzeganie zasad Dobrej Praktyki Wytwarzania (GMP), które nakładają obowiązek prowadzenia szczegółowej dokumentacji procesów oraz zapewnienia odpowiednich warunków sanitarnych i technicznych w zakładach produkcyjnych. Dodatkowo, przedsiębiorstwa muszą regularnie przeprowadzać audyty wewnętrzne oraz zewnętrzne, aby potwierdzić zgodność swoich działań z obowiązującymi normami.

Jakie są przyszłe kierunki rozwoju technologii destylacyjnej

Przemysł farmaceutyczny stoi przed wieloma wyzwaniami związanymi z rosnącymi wymaganiami dotyczącymi jakości i efektywności produkcji leków. W związku z tym przyszłość technologii destylacyjnej zapowiada się obiecująco, a innowacje będą miały kluczowe znaczenie dla dalszego rozwoju tej dziedziny. Jednym z głównych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wykorzystanie sztucznej inteligencji i analizy danych może przyczynić się do optymalizacji procesów destylacji poprzez lepsze prognozowanie potrzeb surowcowych oraz monitorowanie jakości produktów w czasie rzeczywistym. Kolejnym trendem jest rozwój ekologicznych technologii destylacyjnych, które minimalizują wpływ na środowisko poprzez zmniejszenie zużycia energii oraz ograniczenie generowania odpadów chemicznych. Również rozwój materiałów o wysokiej odporności chemicznej i termicznej może przyczynić się do zwiększenia efektywności procesów destylacyjnych oraz wydłużenia żywotności urządzeń.

Jakie zastosowania mają destylatory poza przemysłem farmaceutycznym

Destylatory przemysłowe znajdują zastosowanie nie tylko w branży farmaceutycznej, ale także w wielu innych sektorach gospodarki. Jednym z najważniejszych obszarów jest przemysł spożywczy, gdzie destylacja jest wykorzystywana do produkcji alkoholu etylowego oraz aromatów naturalnych. Proces ten pozwala na uzyskanie czystych substancji smakowych i zapachowych, które są niezbędne w produkcji napojów alkoholowych czy żywności przetworzonej. Ponadto, destylatory znajdują zastosowanie w przemyśle petrochemicznym do separacji różnych frakcji ropy naftowej oraz produkcji paliw wysokiej jakości. W ostatnich latach coraz większą popularnością cieszy się również wykorzystanie destylacji w przemyśle kosmetycznym do pozyskiwania olejków eterycznych i ekstraktów roślinnych stosowanych w kosmetykach naturalnych. Również sektor biotechnologiczny korzysta z technologii destylacyjnej do oczyszczania produktów biologicznych i enzymatycznych.

Jakie innowacje technologiczne mogą wpłynąć na przyszłość destylacji

Innowacje technologiczne mają ogromny wpływ na przyszłość procesu destylacji w różnych branżach przemysłowych. W kontekście przemysłu farmaceutycznego można zauważyć rosnące zainteresowanie nowoczesnymi metodami separacji substancji chemicznych, które mogą zastąpić tradycyjne metody destylacji lub je uzupełniać. Przykładem takich innowacji są technologie membranowe czy ekstrakcja cieczy nadkrytycznych, które oferują alternatywne podejścia do separacji składników o wysokiej czystości chemicznej bez konieczności stosowania wysokich temperatur czy ciśnień charakterystycznych dla tradycyjnej destylacji. Dodatkowo rozwój nanotechnologii może przyczynić się do powstania nowych materiałów filtracyjnych o znacznie wyższej efektywności separacyjnej niż dotychczas stosowane rozwiązania. Inwestycje w badania nad nowymi technologiami mogą również doprowadzić do opracowania bardziej ekologicznych procesów produkcyjnych, które będą miały mniejszy wpływ na środowisko naturalne.