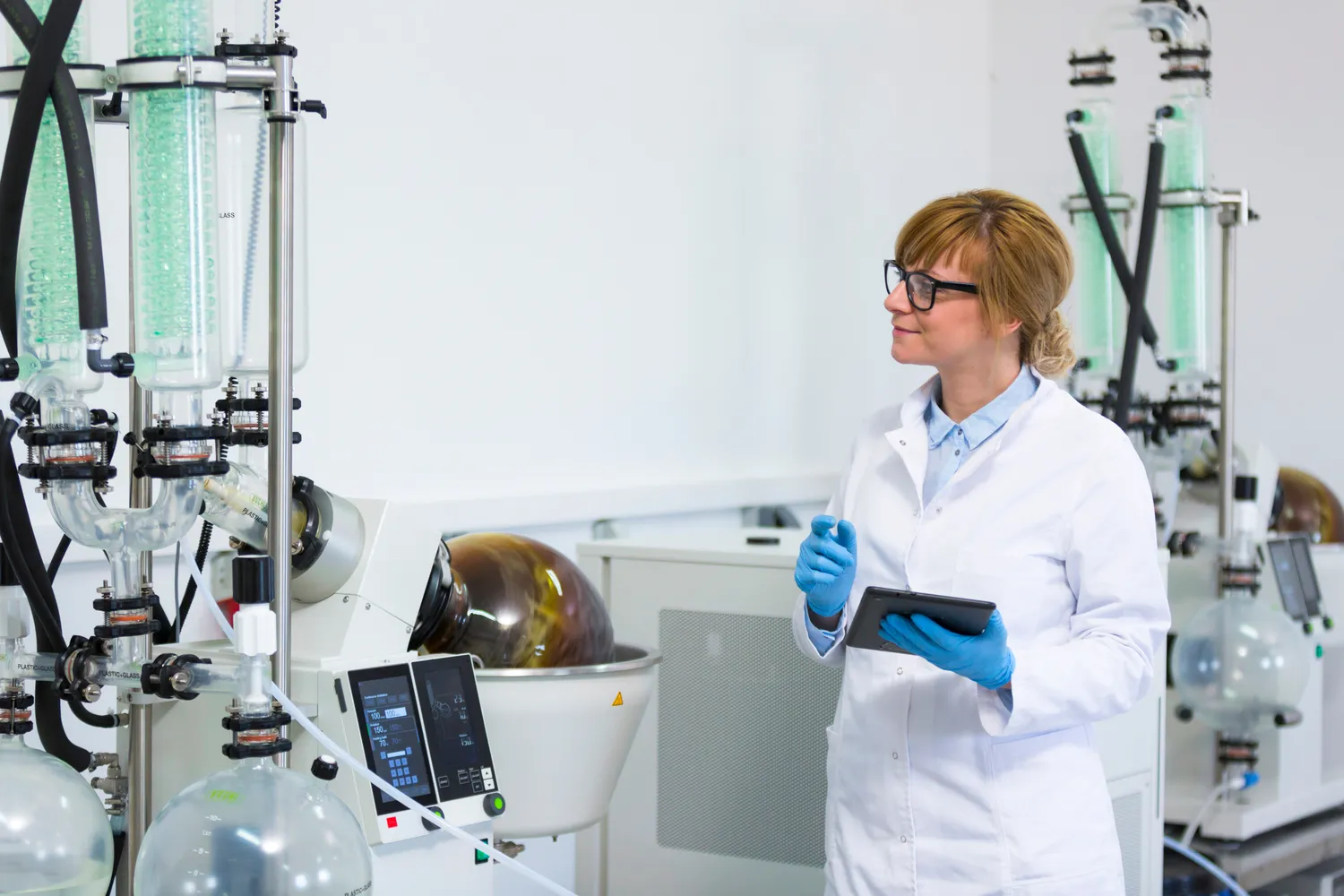

Destylator laboratoryjny to urządzenie, które odgrywa istotną rolę w wielu dziedzinach nauki i przemysłu. Jego podstawowym zadaniem jest separacja cieczy na podstawie różnicy w temperaturze wrzenia. Kluczowymi cechami destylatora są jego konstrukcja oraz materiały, z jakich jest wykonany. Wysokiej jakości destylatory są zazwyczaj wykonane ze szkła borokrzemowego, co zapewnia ich odporność na wysokie temperatury oraz chemikalia. Ważnym elementem jest również system chłodzenia, który pozwala na kondensację pary w cieczy. W zależności od zastosowania, destylatory mogą mieć różne rozmiary i pojemności, co wpływa na ich wydajność. Dodatkowo, nowoczesne destylatory często wyposażone są w różnorodne czujniki i automatyczne systemy sterowania, które zwiększają precyzję procesu destylacji.

Jak działa proces destylacji w laboratoriach

Proces destylacji to metoda separacji cieczy oparta na różnicy temperatur wrzenia poszczególnych składników mieszaniny. W laboratoriach najczęściej stosuje się destylację prostą lub frakcyjną. W przypadku destylacji prostej, ciecz podgrzewana jest do momentu, gdy zaczyna wrzeć, a powstała para przechodzi przez chłodnicę, gdzie skrapla się z powrotem do postaci cieczy. Destylacja frakcyjna natomiast wykorzystuje kolumny frakcyjne, które umożliwiają wielokrotne skraplanie i parowanie cieczy, co pozwala na uzyskanie wyższej czystości produktów końcowych. W laboratoriach proces ten jest często wykorzystywany do oczyszczania rozpuszczalników lub izolowania substancji chemicznych z mieszanin. Kluczowym elementem skutecznej destylacji jest kontrola temperatury oraz ciśnienia, co pozwala na optymalizację procesu i uzyskanie pożądanych rezultatów.

Jakie zastosowania mają destylatory laboratoryjne w praktyce

Destylatory laboratoryjne mają szerokie zastosowanie w różnych dziedzinach nauki oraz przemysłu. W chemii są one wykorzystywane do oczyszczania substancji chemicznych oraz do separacji składników mieszanin. Na przykład, w syntezach organicznych często zachodzi potrzeba usunięcia niepożądanych rozpuszczalników lub produktów ubocznych poprzez ich destylację. W przemyśle farmaceutycznym destylatory służą do produkcji czystych substancji czynnych oraz do oczyszczania preparatów leczniczych. Ponadto, w laboratoriach zajmujących się biotechnologią destylacja jest kluczowym procesem przy izolacji bioaktywnych związków chemicznych z roślin czy mikroorganizmów. Destylatory znajdują również zastosowanie w analizach jakościowych i ilościowych substancji chemicznych, gdzie precyzyjna separacja składników ma fundamentalne znaczenie dla uzyskania rzetelnych wyników badań.

Jakie są najpopularniejsze rodzaje destylatorów laboratoryjnych

Na rynku dostępnych jest wiele różnych rodzajów destylatorów laboratoryjnych, które różnią się konstrukcją oraz przeznaczeniem. Najpopularniejszym typem jest destylator prosty, który składa się z naczynia grzewczego oraz chłodnicy. Jest on idealny do podstawowych procesów oczyszczania cieczy o dużej różnicy temperatur wrzenia składników. Kolejnym typem jest destylator frakcyjny, który wyposażony jest w kolumnę frakcyjną umożliwiającą bardziej zaawansowaną separację składników o zbliżonych temperaturach wrzenia. Tego rodzaju urządzenia są szczególnie cenione w laboratoriach chemicznych oraz przemysłowych ze względu na swoją efektywność i dokładność. Istnieją także specjalistyczne destylatory, takie jak te do destylacji próżniowej czy azeotropowej, które są używane w bardziej wymagających aplikacjach. Wybór odpowiedniego typu destylatora zależy od specyfiki procesu oraz wymagań dotyczących czystości końcowego produktu.

Jakie są zalety korzystania z destylatorów laboratoryjnych

Korzystanie z destylatorów laboratoryjnych przynosi szereg korzyści, które są kluczowe dla efektywności pracy w laboratoriach. Przede wszystkim, destylatory umożliwiają uzyskanie wysokiej czystości substancji chemicznych, co jest niezbędne w wielu eksperymentach i procesach produkcyjnych. Dzięki precyzyjnemu oddzieleniu składników mieszanin, można otrzymać substancje o pożądanych właściwościach fizykochemicznych. Kolejną zaletą jest możliwość wielokrotnego wykorzystania rozpuszczalników, co przyczynia się do zmniejszenia kosztów operacyjnych oraz ograniczenia odpadów chemicznych. Destylatory laboratoryjne są również stosunkowo łatwe w obsłudze, a nowoczesne modele często wyposażone są w systemy automatyzacji, co pozwala na zminimalizowanie błędów ludzkich podczas przeprowadzania procesów. Dodatkowo, ich wszechstronność sprawia, że mogą być wykorzystywane w różnych dziedzinach nauki, od chemii po biotechnologię.

Jakie czynniki wpływają na wydajność destylacji w laboratoriach

Wydajność procesu destylacji w laboratoriach zależy od wielu czynników, które mogą znacząco wpłynąć na jakość i ilość uzyskanego produktu. Kluczowym elementem jest temperatura wrzenia składników mieszaniny – im większa różnica temperatur, tym łatwiejsza separacja. Również ciśnienie atmosferyczne ma istotny wpływ na proces; obniżenie ciśnienia może ułatwić destylację substancji o wysokiej temperaturze wrzenia. Kolejnym czynnikiem jest konstrukcja destylatora – kolumny frakcyjne z odpowiednią ilością talerzy czy materiału packingowego zwiększają powierzchnię kontaktu pary z cieczą, co sprzyja lepszej separacji składników. Dodatkowo, prędkość podgrzewania cieczy oraz efektywność chłodzenia mają znaczenie dla utrzymania stabilności procesu. Warto także zwrócić uwagę na czystość używanych materiałów oraz ich zgodność z wymaganiami danej aplikacji, ponieważ zanieczyszczenia mogą negatywnie wpłynąć na wyniki destylacji.

Jakie są najczęstsze problemy podczas pracy z destylatorami laboratoryjnymi

Podczas pracy z destylatorami laboratoryjnymi mogą wystąpić różnorodne problemy, które mogą wpływać na efektywność procesu oraz jakość uzyskiwanego produktu. Jednym z najczęstszych problemów jest nieodpowiednia kontrola temperatury, która może prowadzić do niepełnej separacji składników lub ich degradacji. Zbyt wysoka temperatura może spowodować rozkład termiczny substancji chemicznych, co skutkuje powstawaniem niepożądanych produktów ubocznych. Innym problemem może być niewłaściwe działanie systemu chłodzenia; jeśli chłodnica nie działa efektywnie, para nie skrapla się prawidłowo, co prowadzi do strat materiałowych i obniżenia wydajności procesu. Zdarza się również, że operatorzy napotykają trudności związane z kondensacją pary w odpowiednich warunkach – niewłaściwe ustawienia mogą prowadzić do tworzenia się piany lub emulsji. Ponadto, zanieczyszczenia w używanych materiałach mogą wpływać na wyniki analizy oraz czystość końcowego produktu.

Jakie innowacje technologiczne wpływają na rozwój destylatorów laboratoryjnych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylatorami laboratoryjnymi, co przekłada się na ich wydajność oraz funkcjonalność. Nowoczesne modele często wyposażone są w zaawansowane systemy automatyzacji i monitorowania procesów, co pozwala na precyzyjne kontrolowanie parametrów operacyjnych takich jak temperatura czy ciśnienie. Innowacyjne rozwiązania obejmują także zastosowanie sztucznej inteligencji do analizy danych oraz optymalizacji procesów destylacyjnych. Dzięki temu możliwe jest szybsze dostosowywanie warunków pracy do zmieniających się potrzeb użytkowników i specyfiki przetwarzanych substancji. Wprowadzenie nowych materiałów konstrukcyjnych, takich jak kompozyty czy nanomateriały, zwiększa odporność urządzeń na działanie agresywnych chemikaliów oraz wysokich temperatur. Ponadto rozwój technologii chłodzenia pozwala na bardziej efektywne skraplanie pary oraz minimalizację strat cieczy.

Jakie są najlepsze praktyki dotyczące obsługi destylatorów laboratoryjnych

Aby zapewnić optymalną wydajność i bezpieczeństwo podczas pracy z destylatorami laboratoryjnymi, warto przestrzegać kilku najlepszych praktyk dotyczących ich obsługi. Przede wszystkim należy dokładnie zapoznać się z instrukcją obsługi urządzenia oraz zasadami bezpieczeństwa przed rozpoczęciem pracy. Ważne jest również regularne przeprowadzanie konserwacji sprzętu oraz kontrola stanu technicznego wszystkich elementów systemu – zarówno grzewczych, jak i chłodzących. Użytkownicy powinni dbać o czystość używanych materiałów i reagować na wszelkie oznaki zanieczyszczeń lub uszkodzeń sprzętu. Podczas przeprowadzania procesu destylacji warto monitorować parametry operacyjne takie jak temperatura czy ciśnienie za pomocą odpowiednich sensorów i systemów automatyzacji. Dobrą praktyką jest także prowadzenie dokumentacji dotyczącej przeprowadzonych eksperymentów oraz wyników analizy; pozwala to na późniejsze porównania i optymalizację procesów.

Jak wybrać odpowiedni destylator laboratoryjny do swoich potrzeb

Wybór odpowiedniego destylatora laboratoryjnego zależy od wielu czynników związanych z planowanymi zastosowaniami oraz specyfiką prowadzonych badań. Na początku warto określić rodzaj procesów destylacyjnych, jakie będą realizowane – czy będzie to destylacja prosta czy frakcyjna? Kolejnym krokiem jest określenie wymaganej wydajności urządzenia; różne modele oferują różne pojemności i szybkości pracy, co ma kluczowe znaczenie dla efektywności laboratorium. Należy również zwrócić uwagę na materiały wykonania – szkło borokrzemowe jest preferowane ze względu na swoją odporność chemiczną i termiczną. Dobrze jest także sprawdzić dostępność części zamiennych oraz serwis posprzedażowy producenta; solidna obsługa klienta może okazać się nieoceniona w przypadku awarii lub konieczności konserwacji sprzętu.