Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie różnorodnych operacji obróbczych. Podstawowym elementem jest stół roboczy, na którym umieszczany jest obrabiany materiał. Stół ten może być stały lub ruchomy, co pozwala na dostosowanie do różnych rodzajów obróbki. Kolejnym istotnym elementem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne prędkości obrotowe, co wpływa na jakość obróbki. System napędowy to kolejny kluczowy komponent, który odpowiada za ruch w osiach X, Y i Z. Napędy te mogą być elektryczne lub hydrauliczne, a ich wybór zależy od wymagań konkretnej aplikacji. Sterownik CNC to mózg maszyny, który interpretuje dane z programu i przekształca je w ruchy mechaniczne. Warto również wspomnieć o systemach chłodzenia oraz zabezpieczeniach, które mają na celu ochronę zarówno maszyny, jak i operatora.

Jakie są zalety stosowania maszyn CNC w przemyśle

Stosowanie maszyn CNC w przemyśle niesie ze sobą wiele korzyści, które przyczyniają się do zwiększenia efektywności produkcji oraz poprawy jakości wyrobów. Przede wszystkim maszyny te oferują niezwykłą precyzję obróbczej, co jest kluczowe w branżach wymagających dokładności, takich jak przemysł lotniczy czy medyczny. Dzięki automatyzacji procesów możliwe jest znaczne skrócenie czasu produkcji oraz redukcja błędów ludzkich. Maszyny CNC mogą pracować przez długie godziny bez przerwy, co zwiększa wydajność zakładów produkcyjnych. Dodatkowo programowanie maszyn CNC pozwala na łatwe wprowadzanie zmian w projektach, co umożliwia szybką adaptację do zmieniających się potrzeb rynku. Kolejną zaletą jest możliwość obróbki skomplikowanych kształtów i detali, które byłyby trudne do wykonania tradycyjnymi metodami. Warto również zauważyć, że maszyny CNC przyczyniają się do zmniejszenia ilości odpadów poprzez optymalne wykorzystanie surowców.

Jakie są najpopularniejsze zastosowania maszyn CNC

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle metalowym wykorzystywane są do frezowania, toczenia oraz cięcia blach i profili metalowych. Dzięki precyzyjnemu sterowaniu możliwe jest tworzenie skomplikowanych detali oraz form w metalu. W branży meblarskiej maszyny CNC służą do cięcia i frezowania drewna oraz materiałów kompozytowych, co pozwala na produkcję mebli o nietypowych kształtach i wzorach. W przemyśle elektronicznym maszyny te są używane do produkcji płytek drukowanych oraz obudów elektronicznych. Również w sektorze motoryzacyjnym maszyny CNC odgrywają kluczową rolę w produkcji części samochodowych oraz prototypów nowych modeli pojazdów. W ostatnich latach coraz częściej wykorzystywane są także w branży medycznej do produkcji implantów i narzędzi chirurgicznych o wysokiej precyzji.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

Różnice między maszynami CNC a tradycyjnymi metodami obróbczych są znaczące i mają wpływ na efektywność oraz jakość procesów produkcyjnych. Tradycyjne metody obróbcze często wymagają dużej interwencji ze strony operatora, co może prowadzić do błędów ludzkich oraz ograniczeń w precyzji wykonania detali. W przeciwieństwie do tego maszyny CNC działają na podstawie zaprogramowanych instrukcji, co zapewnia powtarzalność i dokładność obróbki niezależnie od liczby wykonanych operacji. Kolejną istotną różnicą jest czas realizacji zleceń; maszyny CNC potrafią pracować nieprzerwanie przez długi czas bez potrzeby odpoczynku czy przerw na regulacje, co znacznie przyspiesza proces produkcji. Ponadto programowanie maszyn CNC umożliwia łatwe dostosowywanie parametrów pracy do specyficznych wymagań projektu, podczas gdy tradycyjne metody często wiążą się z koniecznością ręcznej regulacji narzędzi i ustawień.

Jakie są najważniejsze technologie stosowane w maszynach CNC

W dzisiejszych czasach maszyny CNC korzystają z różnych zaawansowanych technologii, które zwiększają ich wydajność oraz precyzję. Jedną z najpopularniejszych technologii jest sterowanie numeryczne, które pozwala na precyzyjne programowanie ruchów maszyny. Dzięki temu operatorzy mogą tworzyć skomplikowane kształty i detale, które byłyby trudne do osiągnięcia przy użyciu tradycyjnych metod. Wiele maszyn CNC wykorzystuje również technologię CAD/CAM, która umożliwia projektowanie detali w programach komputerowych i bezpośrednie przesyłanie tych projektów do maszyny. To znacząco przyspiesza proces produkcji i minimalizuje ryzyko błędów. Kolejną istotną technologią jest automatyzacja procesów, która pozwala na zdalne monitorowanie i zarządzanie pracą maszyny. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych o wydajności oraz jakości produkcji, co pozwala na szybką reakcję w przypadku wystąpienia problemów. Warto także wspomnieć o technologii druku 3D, która coraz częściej jest integrowana z maszynami CNC, umożliwiając tworzenie prototypów oraz części o skomplikowanej geometrii.

Jakie są wyzwania związane z obsługą maszyn CNC

Obsługa maszyn CNC wiąże się z różnymi wyzwaniami, które mogą wpływać na efektywność produkcji oraz bezpieczeństwo operatorów. Jednym z głównych wyzwań jest konieczność posiadania odpowiednich umiejętności technicznych. Operatorzy muszą być dobrze przeszkoleni w zakresie programowania maszyn oraz obsługi oprogramowania CAD/CAM, co wymaga czasu i inwestycji w edukację. Dodatkowo, ze względu na szybko rozwijającą się technologię, konieczne jest ciągłe aktualizowanie wiedzy i umiejętności, aby nadążyć za nowinkami w branży. Innym istotnym wyzwaniem jest utrzymanie maszyn w dobrym stanie technicznym. Regularne przeglądy oraz konserwacja są niezbędne, aby uniknąć awarii i przestojów w produkcji. Koszty związane z naprawami mogą być znaczne, dlatego przedsiębiorstwa muszą planować budżet na utrzymanie sprzętu. Ponadto operatorzy muszą być świadomi zagrożeń związanych z pracą przy maszynach CNC, takich jak hałas czy ryzyko urazów mechanicznych. Dlatego ważne jest przestrzeganie zasad BHP oraz stosowanie odpowiednich środków ochrony osobistej.

Jakie są przyszłościowe kierunki rozwoju maszyn CNC

Przyszłość maszyn CNC zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane dotyczące wydajności oraz jakości produkcji, co pozwoli na optymalizację procesów i minimalizację błędów. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwi zdalne monitorowanie i zarządzanie maszynami CNC w czasie rzeczywistym. Dzięki temu przedsiębiorstwa będą mogły szybciej reagować na problemy oraz lepiej planować produkcję. Warto również zwrócić uwagę na rosnącą popularność technologii druku 3D, która może być integrowana z maszynami CNC, co otworzy nowe możliwości w zakresie tworzenia prototypów oraz skomplikowanych detali. Zrównoważony rozwój to kolejny ważny aspekt przyszłości przemysłu CNC; przedsiębiorstwa będą coraz bardziej skupiały się na redukcji odpadów oraz efektywnym wykorzystaniu surowców.

Jakie są koszty inwestycji w maszyny CNC

Koszty inwestycji w maszyny CNC mogą być znaczne i zależą od wielu czynników, takich jak rodzaj maszyny, jej specyfikacja techniczna oraz dodatkowe wyposażenie. Na początku należy uwzględnić koszt zakupu samej maszyny, który może wynosić od kilku tysięcy do nawet kilku milionów złotych w przypadku zaawansowanych modeli przemysłowych. Dodatkowo należy doliczyć koszty transportu oraz instalacji maszyny w zakładzie produkcyjnym. Kolejnym istotnym elementem są koszty oprogramowania CAD/CAM, które również mogą być znaczące, zwłaszcza jeśli firma planuje korzystać z zaawansowanych funkcji projektowych i symulacyjnych. Warto także pamiętać o kosztach szkoleń dla operatorów oraz personelu technicznego; dobrze przeszkoleni pracownicy są kluczowi dla efektywnej obsługi maszyn CNC. Koszty eksploatacji to kolejny aspekt inwestycji; obejmują one zużycie energii elektrycznej, narzędzi skrawających oraz materiałów eksploatacyjnych.

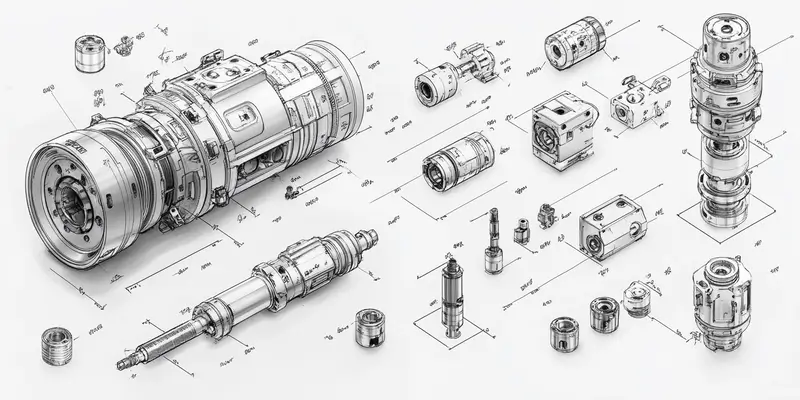

Jakie są różnice między różnymi typami maszyn CNC

Na rynku dostępnych jest wiele różnych typów maszyn CNC, które różnią się między sobą przeznaczeniem, konstrukcją oraz sposobem działania. Najpopularniejsze typy to frezarki CNC, tokarki CNC oraz plotery laserowe. Frezarki CNC są wykorzystywane do obróbki materiałów poprzez usuwanie nadmiaru materiału za pomocą narzędzi skrawających; idealnie nadają się do tworzenia skomplikowanych kształtów i detali w metalu czy drewnie. Tokarki CNC natomiast służą do obróbki cylindrycznych elementów; ich działanie polega na obracaniu materiału wokół własnej osi i usuwaniu nadmiaru materiału przy pomocy narzędzi skrawających zamocowanych na stałe lub ruchomo. Plotery laserowe to inny typ maszyny CNC, który wykorzystuje wiązkę lasera do cięcia lub grawerowania materiałów takich jak akryl czy drewno; charakteryzują się one dużą precyzją i szybkością pracy. Istnieją również maszyny wielofunkcyjne łączące różne technologie obróbcze w jednym urządzeniu; takie rozwiązania stają się coraz bardziej popularne ze względu na swoją wszechstronność i oszczędność miejsca w zakładzie produkcyjnym.

Jakie są kluczowe czynniki wpływające na wybór maszyny CNC

Wybór odpowiedniej maszyny CNC jest kluczowym krokiem dla każdej firmy zajmującej się obróbką materiałów, a decyzja ta powinna być oparta na kilku istotnych czynnikach. Przede wszystkim należy rozważyć rodzaj materiałów, które będą obrabiane; różne maszyny mają różne możliwości w zakresie obróbki metalu, drewna czy tworzyw sztucznych. Kolejnym czynnikiem jest skala produkcji; dla małych serii produkcyjnych mogą wystarczyć mniejsze i tańsze maszyny, podczas gdy duże zakłady produkcyjne mogą potrzebować zaawansowanych modeli o większej wydajności. Ważnym aspektem jest również dostępność serwisu oraz wsparcia technicznego; wybierając maszynę, warto zwrócić uwagę na renomę producenta oraz dostępność części zamiennych. Koszty eksploatacji oraz konserwacji to kolejny element, który powinien być brany pod uwagę; niektóre maszyny mogą wymagać kosztownych narzędzi skrawających lub częstych przeglądów. Ostatecznie, elastyczność i możliwość rozbudowy maszyny w przyszłości mogą być kluczowe dla długoterminowego sukcesu inwestycji.