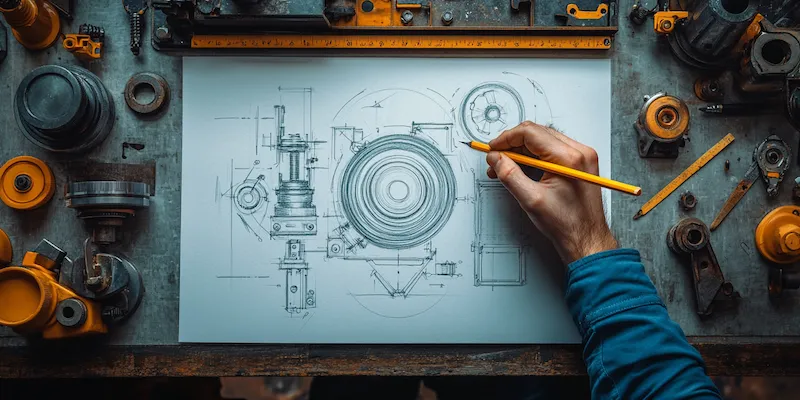

Projektowanie maszyn procesowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań i celów projektu. W tym etapie inżynierowie muszą dokładnie określić, jakie funkcje ma spełniać maszyna oraz jakie są jej ograniczenia. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. Warto zwrócić uwagę na to, że w tej fazie istotne jest uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowników. Kolejnym krokiem jest analiza techniczna, która obejmuje dobór odpowiednich materiałów oraz technologii produkcji. Na tym etapie inżynierowie przeprowadzają również symulacje komputerowe, które pozwalają na przewidzenie zachowania maszyny w różnych warunkach. Po zakończeniu analizy technicznej przystępuje się do fazy prototypowania, gdzie powstaje pierwszy model maszyny.

Jakie technologie są wykorzystywane w projektowaniu maszyn procesowych

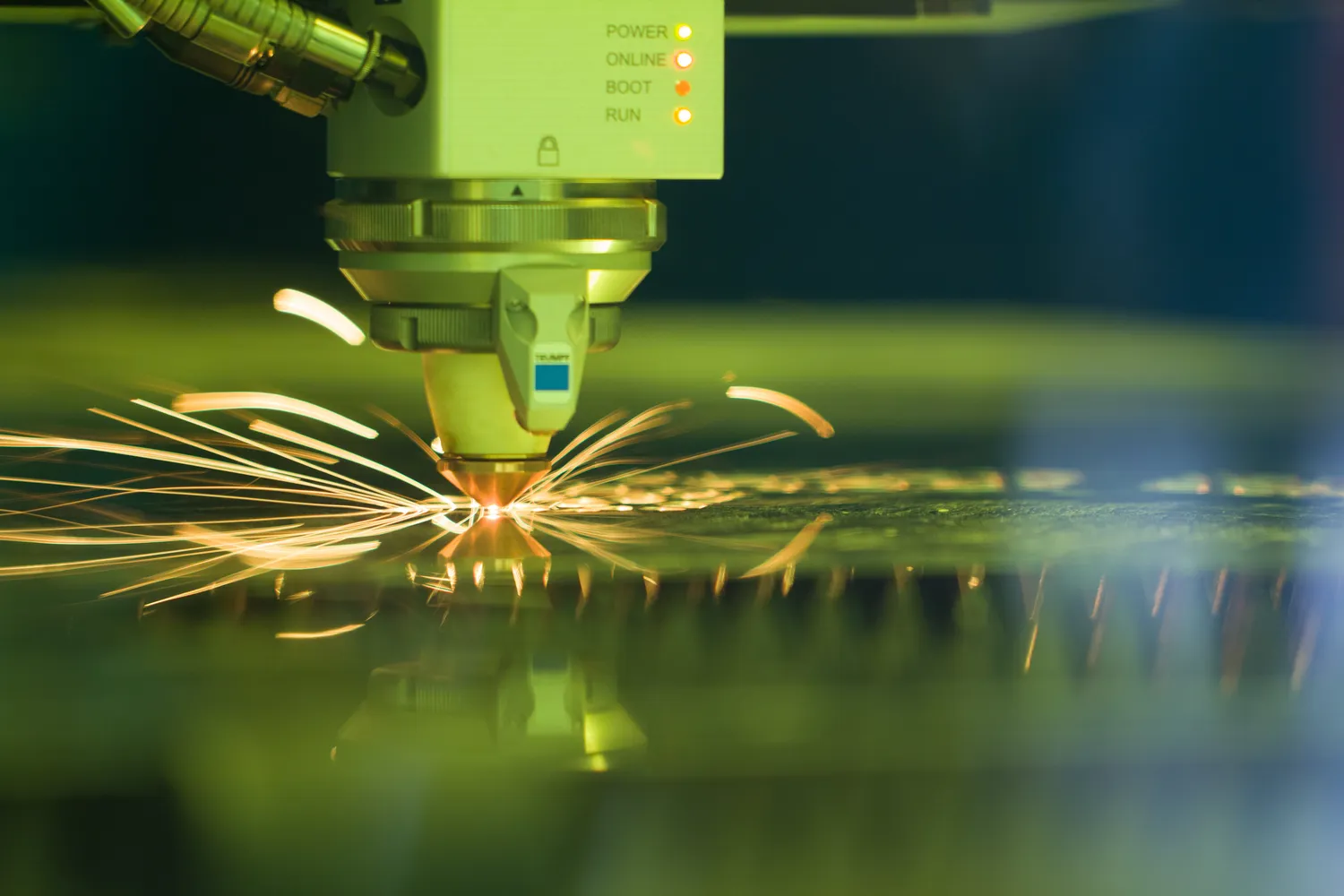

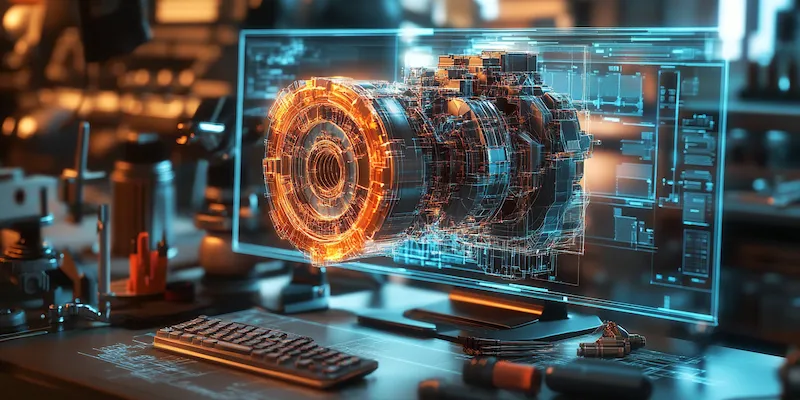

W dzisiejszych czasach projektowanie maszyn procesowych opiera się na zaawansowanych technologiach, które znacząco ułatwiają pracę inżynierów. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala na wizualizację projektu jeszcze przed jego realizacją. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany oraz optymalizować konstrukcję maszyny. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia przeprowadzenie testów wydajności i wytrzymałości maszyny bez konieczności budowy fizycznego prototypu. Wykorzystanie programów CAD (Computer-Aided Design) oraz CAM (Computer-Aided Manufacturing) znacznie przyspiesza proces projektowania i produkcji, ponieważ automatyzuje wiele czynności związanych z rysowaniem i obróbką materiałów. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu maszyn procesowych. Umożliwia ona szybkie tworzenie skomplikowanych kształtów i struktur, co wcześniej było trudne do osiągnięcia tradycyjnymi metodami produkcji.

Jakie umiejętności są niezbędne do pracy w projektowaniu maszyn procesowych

Aby skutecznie pracować w dziedzinie projektowania maszyn procesowych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezwykle istotna jest znajomość zasad mechaniki oraz materiałoznawstwa, ponieważ te dziedziny stanowią fundamenty projektowania maszyn. Inżynierowie powinni być biegli w obsłudze programów CAD i CAM, które są niezbędne do tworzenia modeli 3D oraz planowania procesu produkcji. Dodatkowo umiejętność analizy danych oraz przeprowadzania symulacji komputerowych jest kluczowa dla oceny wydajności i bezpieczeństwa projektowanych maszyn. Warto również zwrócić uwagę na umiejętności miękkie, takie jak komunikacja i praca zespołowa, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami z różnych dziedzin. Kreatywność oraz zdolność do rozwiązywania problemów są równie ważne, gdyż inżynierowie muszą często stawiać czoła nieprzewidzianym wyzwaniom podczas realizacji projektu.

Jakie są najnowsze trendy w projektowaniu maszyn procesowych

W ostatnich latach można zaobserwować wiele interesujących trendów w dziedzinie projektowania maszyn procesowych, które mają na celu zwiększenie efektywności oraz zrównoważonego rozwoju przemysłu. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na redukcję kosztów oraz zwiększenie wydajności pracy. Wykorzystanie robotów przemysłowych oraz systemów sztucznej inteligencji staje się coraz powszechniejsze w zakładach produkcyjnych, co przyczynia się do poprawy jakości produktów oraz bezpieczeństwa pracy. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności. Dzięki temu inżynierowie mogą szybko reagować na ewentualne awarie i optymalizować procesy produkcyjne. Zrównoważony rozwój to kolejny kluczowy temat, który wpływa na projektowanie maszyn procesowych; coraz więcej firm stawia na ekologiczne rozwiązania oraz materiały odnawialne, co ma na celu minimalizację negatywnego wpływu przemysłu na środowisko naturalne.

Jakie są wyzwania w projektowaniu maszyn procesowych

Projektowanie maszyn procesowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest konieczność dostosowania maszyn do specyficznych potrzeb klientów oraz zmieniających się warunków rynkowych. Inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w projekcie, co często wiąże się z dodatkowymi kosztami i czasem. Kolejnym wyzwaniem jest zapewnienie wysokiego poziomu bezpieczeństwa maszyn, co wymaga znajomości przepisów prawnych oraz norm branżowych. Wprowadzenie nowych technologii, takich jak automatyzacja czy IoT, również stawia przed projektantami nowe wymagania związane z integracją systemów oraz ochroną danych. Dodatkowo, inżynierowie muszą zmagać się z ograniczeniami budżetowymi, które mogą wpływać na wybór materiałów oraz technologii produkcji. W obliczu rosnącej konkurencji na rynku, kluczowe staje się również szybkie wprowadzanie innowacji oraz ciągłe doskonalenie procesów projektowych.

Jakie są zastosowania maszyn procesowych w różnych branżach

Maszyny procesowe znajdują szerokie zastosowanie w wielu branżach przemysłowych, co czyni je niezwykle istotnym elementem nowoczesnej produkcji. W przemyśle spożywczym maszyny te są wykorzystywane do automatyzacji procesów pakowania, mieszania oraz obróbki żywności, co pozwala na zwiększenie wydajności i poprawę jakości produktów. W branży chemicznej maszyny procesowe służą do mieszania substancji chemicznych oraz kontrolowania parametrów takich jak temperatura czy ciśnienie, co jest kluczowe dla uzyskania pożądanych właściwości finalnych produktów. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do montażu komponentów oraz przeprowadzania testów jakości, co pozwala na zapewnienie wysokich standardów bezpieczeństwa i niezawodności pojazdów. Również w sektorze farmaceutycznym maszyny procesowe odgrywają kluczową rolę w produkcji leków, gdzie precyzyjne dozowanie składników oraz kontrola warunków produkcji są niezbędne dla zapewnienia skuteczności terapii.

Jakie są korzyści płynące z automatyzacji w projektowaniu maszyn procesowych

Automatyzacja w projektowaniu maszyn procesowych przynosi wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim automatyzacja pozwala na znaczną redukcję kosztów produkcji poprzez zwiększenie wydajności pracy oraz minimalizację błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych oraz systemów sterowania można osiągnąć wyższą precyzję operacji, co przekłada się na lepszą jakość produktów. Kolejną korzyścią jest możliwość pracy maszyn przez całą dobę bez przerw, co zwiększa tempo produkcji i pozwala na szybsze reagowanie na zmieniające się potrzeby rynku. Automatyzacja przyczynia się również do poprawy bezpieczeństwa pracy; dzięki zastosowaniu nowoczesnych technologii można zredukować ryzyko wystąpienia wypadków związanych z obsługą maszyn przez ludzi. Dodatkowo automatyczne systemy monitorowania pozwalają na bieżąco śledzenie parametrów pracy maszyn, co umożliwia szybką identyfikację ewentualnych usterek i ich naprawę przed wystąpieniem poważniejszych problemów.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn procesowych

Przyszłość projektowania maszyn procesowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; coraz więcej firm będzie inwestować w robotykę oraz sztuczną inteligencję, aby zwiększyć efektywność i jakość swoich produktów. Również rozwój technologii Internetu Rzeczy (IoT) wpłynie na sposób projektowania maszyn; dzięki możliwości zbierania danych w czasie rzeczywistym inżynierowie będą mogli lepiej monitorować wydajność swoich urządzeń oraz przewidywać awarie. Zrównoważony rozwój stanie się kolejnym istotnym tematem; producenci będą dążyć do tworzenia bardziej ekologicznych rozwiązań oraz materiałów odnawialnych, co wpłynie na sposób projektowania i produkcji maszyn. Warto również zwrócić uwagę na rozwój technologii druku 3D, która otworzy nowe możliwości w zakresie prototypowania i produkcji skomplikowanych kształtów.

Jakie są najważniejsze aspekty ergonomiczne w projektowaniu maszyn procesowych

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn procesowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Projektanci muszą uwzględnić aspekty ergonomiczne już na etapie koncepcyjnym, aby stworzyć maszyny łatwe w obsłudze i dostosowane do potrzeb operatorów. Ważne jest odpowiednie zaprojektowanie stanowisk pracy; wysokość robocza powinna być dostosowana do wzrostu użytkownika, a elementy sterujące powinny być łatwo dostępne i intuicyjne w obsłudze. Dodatkowo należy zwrócić uwagę na minimalizację obciążeń fizycznych związanych z pracą przy maszynach; zastosowanie mechanizmów wspomagających lub automatycznych systemów załadunku może znacznie ułatwić pracę operatorom. Kolejnym istotnym aspektem jest zapewnienie odpowiednich warunków pracy; oświetlenie stanowiska powinno być dostosowane do rodzaju wykonywanych czynności, a hałas generowany przez maszyny powinien być ograniczony do minimum.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn procesowych

Podczas projektowania maszyn procesowych inżynierowie mogą popełniać różne błędy, które mogą negatywnie wpłynąć na funkcjonalność i bezpieczeństwo urządzeń. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta; brak dokładnego zrozumienia potrzeb użytkowników może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań lub jest trudna w obsłudze. Kolejnym powszechnym problemem jest ignorowanie aspektów ergonomicznych; niewłaściwie zaprojektowane stanowiska pracy mogą powodować dyskomfort operatorów oraz prowadzić do kontuzji. Inżynierowie często również pomijają etapy testowania prototypu; brak odpowiednich testów może skutkować ujawnieniem wad dopiero po wdrożeniu maszyny do produkcji, co wiąże się z dodatkowymi kosztami naprawy lub modyfikacji. Niekiedy zdarza się także niedoszacowanie czasu potrzebnego na realizację projektu; presja czasu może prowadzić do pośpiechu i błędnych decyzji podczas procesu projektowego.