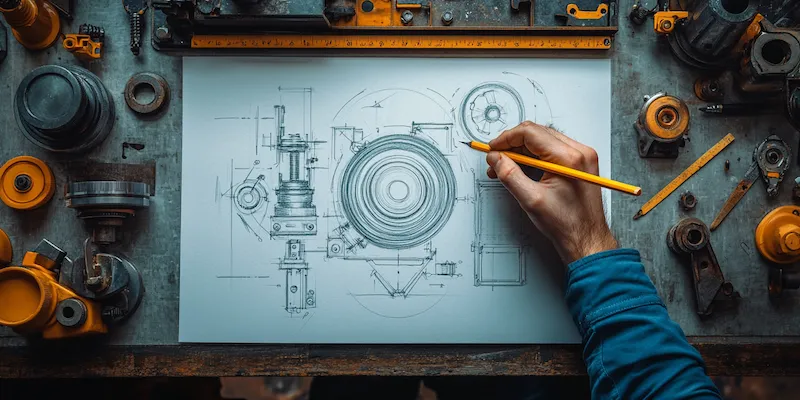

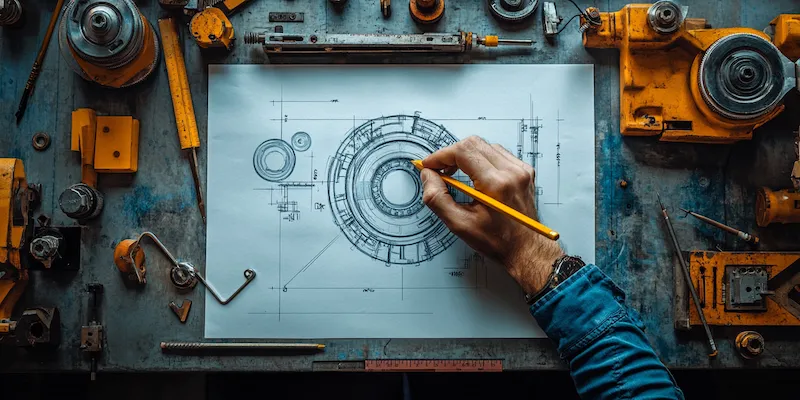

Projektowanie części maszyn to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Kluczowym etapem jest analiza wymagań, która polega na zrozumieniu funkcji, jakie ma spełniać dana część. W tym kroku inżynierowie muszą dokładnie określić, jakie obciążenia i warunki pracy będą miały wpływ na projektowaną część. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D, które pomagają wizualizować pomysły. W tej fazie istotne jest również rozważenie materiałów, z jakich część będzie wykonana, co ma kluczowe znaczenie dla jej trwałości i wydajności. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie dokładnych rysunków technicznych oraz specyfikacji materiałowych. Warto również zwrócić uwagę na symulacje komputerowe, które pozwalają na przewidywanie zachowania się części w rzeczywistych warunkach.

Jakie narzędzia są używane w projektowaniu części maszyn

W dzisiejszych czasach projektowanie części maszyn opiera się na zaawansowanych narzędziach inżynieryjnych, które znacznie ułatwiają pracę inżynierów. Jednym z najpopularniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą łatwo modyfikować projekty i szybko wprowadzać zmiany w odpowiedzi na nowe wymagania. Oprócz CAD, często wykorzystuje się także programy do symulacji, takie jak ANSYS czy SolidWorks Simulation, które pozwalają na analizę wytrzymałościową i termiczną zaprojektowanych części. Te symulacje pomagają przewidzieć potencjalne problemy jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o narzędziach do zarządzania projektami, które wspierają współpracę zespołów inżynieryjnych oraz monitorują postępy prac. Dzięki nim możliwe jest efektywne zarządzanie czasem i zasobami, co przekłada się na szybsze realizowanie projektów.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do poważnych błędów konstrukcyjnych. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń, którym część będzie poddawana w trakcie eksploatacji. Ignorowanie rzeczywistych warunków pracy może skutkować awarią lub przedwczesnym zużyciem komponentu. Kolejnym problemem jest niewłaściwy dobór materiałów, który może prowadzić do osłabienia struktury lub braku odporności na korozję czy wysokie temperatury. Często zdarza się także pomijanie etapów testowania prototypów, co może skutkować nieodkrytymi wadami konstrukcyjnymi. Inżynierowie powinni również unikać nadmiernej komplikacji projektów poprzez dodawanie zbędnych elementów, co zwiększa ryzyko awarii i podnosi koszty produkcji. Ważne jest także odpowiednie dokumentowanie procesu projektowego oraz komunikacja w zespole, ponieważ brak jasnych informacji może prowadzić do nieporozumień i błędnych decyzji.

Jakie umiejętności są niezbędne dla projektantów części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki oraz materiałoznawstwa, ponieważ te dziedziny stanowią fundamenty dla wszelkich działań związanych z projektowaniem. Umiejętność obsługi oprogramowania CAD jest równie ważna; inżynierowie powinni być biegli w tworzeniu modeli 3D oraz rysunków technicznych. Dodatkowo znajomość programów do symulacji wytrzymałościowej pozwala na lepsze przewidywanie zachowań zaprojektowanych elementów w różnych warunkach pracy. Ważną cechą jest także zdolność analitycznego myślenia oraz rozwiązywania problemów; inżynierowie często muszą podejmować decyzje dotyczące optymalizacji projektów czy wyboru odpowiednich materiałów. Komunikacja i umiejętność pracy w zespole są równie istotne, ponieważ projekty często wymagają współpracy z innymi specjalistami oraz działami firmy.

Jakie są najnowsze trendy w projektowaniu części maszyn

W ostatnich latach projektowanie części maszyn przeszło znaczną ewolucję, a nowe technologie oraz podejścia zmieniają sposób, w jaki inżynierowie podchodzą do swoich zadań. Jednym z najważniejszych trendów jest rosnąca popularność druku 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów, które byłyby trudne lub niemożliwe do uzyskania tradycyjnymi metodami. Dzięki tej technologii inżynierowie mogą szybko testować różne koncepcje i wprowadzać zmiany na etapie projektowania, co znacznie skraca czas realizacji projektu. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji oraz uczenia maszynowego w procesie projektowania. Algorytmy mogą analizować ogromne ilości danych i sugerować optymalne rozwiązania, co pozwala na bardziej efektywne podejmowanie decyzji. Również zrównoważony rozwój staje się kluczowym elementem projektowania; inżynierowie coraz częściej poszukują materiałów ekologicznych oraz metod produkcji, które minimalizują wpływ na środowisko.

Jakie są wyzwania związane z projektowaniem części maszyn

Projektowanie części maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz efektywność całego procesu. Jednym z głównych wyzwań jest konieczność dostosowania projektów do szybko zmieniających się wymagań rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, co wymusza na inżynierach ciągłe doskonalenie swoich umiejętności i znajomości nowych narzędzi. Dodatkowo, współpraca z różnymi działami firmy, takimi jak produkcja czy marketing, może prowadzić do konfliktów interesów i nieporozumień. Inżynierowie muszą umiejętnie zarządzać komunikacją i oczekiwaniami wszystkich stron zaangażowanych w projekt. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów dostarczanych przez dostawców; nieodpowiednie materiały mogą prowadzić do awarii lub obniżenia wydajności maszyny. Ponadto, inżynierowie muszą również brać pod uwagę aspekty związane z kosztami produkcji oraz czasem realizacji projektu, co często wymaga kompromisów między jakością a ceną.

Jakie są kluczowe aspekty testowania części maszyn po ich zaprojektowaniu

Testowanie części maszyn po ich zaprojektowaniu jest niezwykle istotnym etapem procesu inżynieryjnego, który pozwala na weryfikację poprawności wykonania oraz funkcjonalności zaprojektowanych komponentów. Kluczowym aspektem testowania jest przeprowadzenie analizy wytrzymałościowej, która pozwala ocenić zdolność części do pracy pod określonymi obciążeniami. Inżynierowie wykorzystują różnorodne metody testowe, takie jak testy statyczne i dynamiczne, aby sprawdzić zachowanie się komponentu w różnych warunkach pracy. Ważne jest również przeprowadzenie testów trwałościowych, które mają na celu symulację długoterminowego użytkowania części i identyfikację potencjalnych problemów związanych z jej eksploatacją. Kolejnym istotnym elementem testowania jest kontrola jakości wykonania; inżynierowie powinni zwracać uwagę na detale wykonania oraz zgodność z rysunkami technicznymi. Dodatkowo, testy funkcjonalne pozwalają na ocenę działania części w rzeczywistych warunkach operacyjnych, co jest kluczowe dla zapewnienia jej niezawodności.

Jakie są różnice między projektowaniem a inżynierią odwrotną w kontekście części maszyn

Projektowanie i inżynieria odwrotna to dwa różne podejścia do tworzenia części maszyn, które mają swoje unikalne cechy i zastosowania. Projektowanie polega na tworzeniu nowych komponentów od podstaw na podstawie określonych wymagań i specyfikacji technicznych. Inżynierowie wykorzystują swoją wiedzę o mechanice, materiałoznawstwie oraz nowoczesnych narzędziach CAD do opracowywania innowacyjnych rozwiązań dostosowanych do potrzeb klientów. W przeciwieństwie do tego inżynieria odwrotna polega na analizie istniejących komponentów w celu ich rekonstrukcji lub modyfikacji. Proces ten często obejmuje skanowanie 3D oraz analizę materiałową w celu dokładnego odwzorowania geometrii i właściwości materiałowych oryginalnej części. Inżynieria odwrotna może być stosowana w sytuacjach, gdy brakuje dokumentacji technicznej lub gdy istnieje potrzeba modernizacji starszych komponentów bez konieczności ich całkowitego przerysowywania.

Jakie są najlepsze praktyki w projektowaniu części maszyn dla przemysłu

Aby osiągnąć sukces w projektowaniu części maszyn dla przemysłu, warto przestrzegać kilku najlepszych praktyk, które mogą znacząco wpłynąć na jakość końcowego produktu oraz efektywność procesu projektowego. Przede wszystkim kluczowe jest dokładne zrozumienie wymagań klienta oraz specyfiki branży, w której dana część będzie wykorzystywana. Warto również angażować wszystkich interesariuszy już od etapu koncepcyjnego; współpraca z działami produkcji czy marketingu może pomóc w identyfikacji potencjalnych problemów oraz potrzeb rynku. Kolejną istotną praktyką jest iteracyjne podejście do projektowania; regularne przeglądanie postępów prac oraz zbieranie opinii od zespołu pozwala na szybsze wykrywanie błędów i ich korygowanie. Używanie standardowych procedur oraz dokumentacji technicznej ułatwia późniejsze modyfikacje oraz współpracę między członkami zespołu. Warto także inwestować w szkolenia dla pracowników dotyczące nowoczesnych narzędzi i technologii; ciągłe doskonalenie umiejętności zespołu przekłada się na lepszą jakość projektów.